A principios del siglo 20, cuando creció el número de unidades generadoras de energía e industriales alimentadas por vapor, el fosfato trisódico (Na3PO4, o TSP) se convirtió en un producto químico popular para acondicionar el agua de la caldera en las unidades de tambor. En el sector de servicios públicos, los programas de tratamiento con fosfato han evolucionado mucho y el fosfato trisódico se usa solo en dosis pequeñas en las unidades modernas. Para las calderas industriales, los métodos de tratamiento con fosfato, con química suplementaria, son una buena opción.

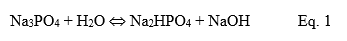

Una de las funciones principales del fosfato es generar condiciones moderadamente alcalinas en la caldera para minimizar la corrosión general de los tubos, tambores y cabezales de acero al carbono de la caldera.

Aunque el fosfato trisódico es el único tipo de fosfato recomendado para calderas de servicios públicos (a fin de minimizar el potencial de corrosión ácida por fosfato), el fosfato trisódico en ocasiones puede combinarse en las unidades industriales con cantidades menores de fosfato disódico (Na2HPO4) y tal vez, aunque no con frecuencia, un poco de fosfato monosódico (NaH2PO4) para controlar la formación excesiva de hidróxido de sodio (NaOH), también conocido como soda cáustica. La soda cáustica puede concentrarse debajo de los depósitos porosos de los tubos de la caldera e inducir una corrosión directa del metal de la caldera.

Una segunda función del fosfato, de particular importancia para las unidades en las que podrían ingresar iones de dureza, es el control de la formación de incrustaciones. El fosfato y la alcalinidad producida por su reacción con el agua pueden reaccionar con los iones de dureza y silicatos para formar lodos blandos que pueden eliminarse mediante la purga de la caldera.

Es aquí donde las cosas comienzan a ponerse interesante para las calderas industriales. Aunque las unidades de servicios públicos necesitan un aporte de alta pureza, el aporte y el retorno de condensado de las calderas industriales pueden tener concentraciones significativas de impurezas. Por lo tanto, además del tratamiento con fosfato, por lo general se recomiendan acondicionadores de lodo. Los acondicionadores de lodo consisten en polímeros solubles en agua para mantener los sólidos en suspensión mediante una combinación de modificación cristalina y secuestración. Estos polímeros en ocasiones pueden servir como tratamiento independiente, sobre todo si el ingreso de dureza no es un problema.

Otra técnica que en ocasiones se ha empleado con éxito en unidades de tambor industriales es la química quelante, en la cual los productos químicos se unen directamente a los metales para mantenerlos suspendidos. El ácido etilenediaminetetraacético (EDTA) es el quelante más conocido y se ha utilizado en muchas aplicaciones, pero el uso incorrecto de quelantes puede provocar una corrosión localizada de los componentes de la caldera.

El aspecto positivo es que existen varias posibilidades: fosfato y polímeros, solo polímeros y agentes quelantes, para el tratamiento de agua de calderas. La elección del tratamiento apropiado depende de diversos factores, como el diseño y la presión de la caldera, la sofisticación y fiabilidad del tratamiento de agua de aporte y el potencial de ingreso de impurezas del retorno de condensado. En ciertas aplicaciones, de manera más notable en las industrias de alimentos y bebidas, los reglamentos de la FDA limitan o restringen el uso de ciertos productos químicos para el tratamiento del agua de calderas y el agua de alimentación. Esto podría complicar aún más la elección de un programa.

También están surgiendo métodos de tratamiento basados en productos formadores de películas (film-forming products, FFP), que proveen una capa protectora sobre las superficies metálicas del generador de vapor. Esta química podría ser revolucionaria en ciertas aplicaciones.

Hay varias opciones posibles para el tratamiento interno de calderas industriales y varios factores influyen en estas decisiones.

Haga clic aquí para leer la parte 1 de esta serie del blog.

Haga click aqui para leer la parte 2

Haga click aqui para leer la parte 3

Comuníquese con ChemTreat para obtener ayuda en el diseño de un programa de tratamiento personalizado para su aplicación. Al igual que con otras tecnologías, se requiere debida diligencia para determinar la viabilidad de utilización de los métodos. Siempre consulte los manuales y las guías del equipo.