Por Brad Buecker, publicista técnico sénior, y Tim Hughes, consultor de personal técnico sénior

Este artículo se publicó originalmente en la revista PPCHEM® Journal; PPCHEM® 2020, 22(6), 252–259; https://journal.ppchem.com/

Resumen

Los generadores de vapor de alta presión para la producción de energía requieren agua de aporte y de alimentación de alta pureza y una química controlada de agua de la caldera para minimizar la corrosión y la formación de incrustaciones en las calderas, los circuitos de supercalentador y recalentador y las turbinas. Varios artículos en la revista PPCHEM® en las dos últimas décadas han descrito estas químicas y su evolución.

Sin embargo, aunque muchas industrias pesadas tienen generadores de vapor de alta presión para necesidades de cogeneración, estas plantas y muchas otras instalaciones más pequeñas también tienen calderas de baja presión que producen vapor de proceso. Los flujos de calor y las presiones más bajas en estos generadores de vapor alivian parcialmente los requisitos estrictos de tratamiento necesarios para las unidades de alta presión, pero tienen mayor complejidad en cuanto a la selección de métodos de tratamiento óptimos.

Este artículo presenta un resumen de los métodos modernos para proteger los generadores de vapor de baja presión contra factores que, por lo general, no afectan a sus similares de alta presión.

Introducción

Los generadores de vapor de alta presión para la producción de energía requieren agua de aporte y de alimentación de alta pureza y una química controlada de agua de la caldera para minimizar la corrosión y la formación de incrustaciones en las calderas, los circuitos de supercalentador y recalentador y las turbinas. Sin embargo, aunque muchas industrias pesadas tienen generadores de vapor de alta presión para necesidades de cogeneración, estas plantas y muchas otras instalaciones más pequeñas también tienen calderas de baja presión (calderas de menos de 4.14 MPa (600 psig)) que producen vapor de proceso. Los flujos de calor y las presiones más bajas en estos generadores de vapor alivian parcialmente los requisitos estrictos de tratamiento necesarios para las unidades de alta presión, pero tienen mayor complejidad en cuanto a la selección de métodos de tratamiento óptimos. Los problemas potenciales, como el retorno de condensado contaminado y averías en el sistema de tratamiento de agua de aporte, pueden aumentar la complejidad del tratamiento del vapor y del agua para la generación de vapor.

Este artículo presenta un resumen de los métodos modernos para proteger los generadores de vapor de baja presión contra factores que, por lo general, no afectan a sus similares de alta presión.

La complejidades de la química de aporte, retorno de condensado y agua de alimentación

En los sistemas de servicios públicos, el vapor es condensado y devuelto a la caldera después de realizar su trabajo en la turbina. El circuito completo de agua y vapor es un circuito casi cerrado, con una pérdida de agua de aproximadamente 0,5–2 % y adiciones correspondientes de aporte. Las tecnologías maduras, como la ósmosis inversa (RO) y el intercambio de iones, están disponibles para producir aporte de alta pureza (≤2μg∙l–1 de sodio y cloruro, ≤10μg∙l–1 de sílice y ≤0,1μS∙cm–1 de conductividad específica). Si no hay una fuga en un tubo del condensador o, menos frecuente, una alteración en el sistema de aporte, el agua de alimentación mantiene una alta pureza en su camino hacia y por el generador de vapor y la turbina, y en la pequeña porción utilizada para la atemperación del vapor.

Considere ahora la generación de vapor de baja presión, donde las calderas no requieren un aporte desmineralizado. Durante décadas, e incluso en la actualidad, el ablandamiento con zeolita de sodio ha sido un método típico de tratamiento primario para el aporte de calderas industriales. En este proceso, el aporte pasa por lechos de resina de intercambio de iones, donde los iones de dureza de calcio y magnesio se intercambian por sodio. Este flujo ablandado, con las impurezas restantes, como alcalinidad de bicarbonato, (HCO3–), cloruro (Cl–), sulfato (SO42–), sílice (SiO2) y otros, alimenta la caldera. Algunos sistemas de ablandamiento de aporte incluyen un flujo dividido de desalcalinizador, o quizá un descarbonatador de flujo forzado, para eliminar la mayor parte de la alcalinidad. Esto puede ser beneficioso, como se describirá más adelante.

El ablandamiento básico ofrece ventajas y desventajas. En comparación con la desmineralización completa, el ablandamiento les ahorra a las plantas dinero en costos de equipo y operación. La regeneración de las resinas ablandadoras con salmuera es un proceso directo y no requiere el almacenamiento y manejo de sustancias ácidas y cáusticas peligrosas. La mayor dificultad con el ablandamiento es que los iones no eliminados por el proceso pueden ser problemáticos al llegar al generador de vapor. La alcalinidad es un claro ejemplo. Si no se elimina del aporte, la alcalinidad se convertirá, por lo menos parcialmente, en dióxido de carbono (CO2) en la caldera, transportándose con el vapor. Al condensarse el vapor, el CO2 puede reducir el pH, causando posible problemas de corrosión por el condensado en las tuberías de acero al carbono.

La introducción de otras impurezas del agua en la caldera puede aumentar la conductividad e incrementar el potencial de corrosión general del agua, sobre todo porque los iones presentan un “ciclo creciente” en las calderas de tambor al producirse vapor. Aunque cierta acumulación de estas impurezas es tolerable, en muchos casos el personal de la planta no le da seguimiento a la acumulación de depósitos en las calderas, en particular productos de la corrosión de óxido de hierro transportados desde otras partes (por ejemplo, sistemas de retorno de condensado). Las impurezas en el agua de la caldera pueden concentrarse debajo de estos depósitos y alcanzar niveles muy superiores a los del agua a granel, e inducir corrosión debajo de depósitos.

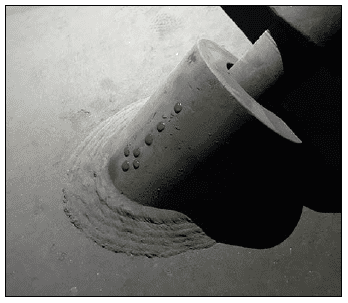

Los depósitos abundantes también pueden restringir la transferencia de calor y, en áreas de alto flujo térmico, provocar un sobrecalentamiento de los tubos y fallas mecánicas, como puede verse en la Figura 1, donde los óxidos de hierro del retorno de condensado formaron capas gruesas de depósitos seguidas por una abertura en forma de boca de pez en el tubo como consecuencia del sobrecalentamiento [1].

La tecnología de ósmosis inversa ofrece una opción confiable para producir agua de aporte con muy pocos sólidos disueltos. En muchas plantas de energía, la ósmosis inversa sirve como paso primario de desmineralización, como un intercambio de iones de lecho mixto o refinamiento por electrodesionización continua (continuous electrodeionization, CEDI) como etapa final, pero la ósmosis inversa como proceso único puede ser suficiente para muchas calderas de baja presión. El proceso elimina la mayoría de las impurezas (con frecuencia un 99 % o más), incluido el sílice, lo que puede permitir ciclos de concentración de agua de caldera más altos, ahorrando costos gracias a la reducción en el aporte y la purga.

Un pretratamiento suficiente para eliminar los sólidos suspendidos antes de las membranas de ósmosis inversa y un programa de tratamiento químico bien diseñado para minimizar la formación de incrustaciones son importantes para el funcionamiento exitoso de una unidad de ósmosis inversa. Es esencial un análisis minucioso del agua de alimentación de ósmosis inversa para seleccionar los equipos y productos químicos apropiados para el pretratamiento. Además, la ósmosis inversa genera un flujo de agua residual casi constante que debe eliminarse. Para las plantas con torres de enfriamiento, la cuenca de la torre puede ser un buen depósito. De lo contrario, podrían requerirse métodos de eliminación alternativos.

Hay muchos ejemplos de alteraciones en los sistemas de aporte en los que el personal de la planta operó los sistemas en un modo fallido o incluso omitieron sistemas averiados y alimentaron agua cruda a la caldera. En estos casos parece prevalecer una mentalidad de “agua es agua”. Estas suposiciones pueden tener consecuencias desastrosas y se ha sabido de casos en los que los tubos de las calderas fallaron en cuestión de días, incluso horas, de haberse tomado estas decisiones.

Problemas de agua de alimentación y retorno de condensado

Aparte del método utilizado para producir el agua de aporte, pueden ingresar impurezas significativas en el generador de vapor por medio del retorno de condensado de los procesos de la planta. El porcentaje de retorno de condensado puede variar desde bajo hasta muy alto, dependiendo del diseño y de la operación de la planta. En un ejemplo clásico de condensado contaminado que observó uno de los autores hace unos años, se requirió el reemplazo del conjunto de supercalentador, formado por cuatro paquetes de calderas de vapor, en una planta de productos químicos orgánicos cada 1,5 a 2 años como consecuencia de depósitos internos y fallas de sobrecalentamiento. La causa raíz fue un ingreso excesivo de compuestos orgánicos en el retorno de condensado, lo que indujo espumado en los tambores de las calderas y transferencia de sólidos a los supercalentadores. No había sistema para refinar el condensado o vaciarlo si excedía los límites de impurezas.

Dependiendo de los procesos químicos en la planta y la capacidad de las impurezas para ingresar en el condensado, podría entrar una amplia variedad de contaminantes en la caldera. Debe existir un programa para detectar fugas químicas de intercambiadores de calor, reactores y otros recipientes, y para efectuar las reparaciones necesarias. Es común probar el pH, la dureza y la conductividad específica del retorno de condensado. Además, en casos específicos podría ser prudente revisar la presencia de compuestos orgánicos en el retorno de condensado. Con este monitoreo, puede desviarse el condensado si la medición excede un límite predeterminado (por ejemplo, 50μS∙cm–1 de conductividad continua en línea). Deben definirse puntos de ajuste para el vaciado o la reutilización del retorno de condensado para todos los parámetros específicos para el sitio que pudieran afectar la calidad del agua de alimentación de la caldera. El vaciado de condensado puede ser costoso, considerando los costos de producción del agua de aporte y el calentamiento de agua para producir vapor; sin embargo, el personal de la planta podría depender demasiado del programa de tratamiento de agua de calderas para aliviar los problemas. La contaminación puede sobrecargar cualquier programa de tratamiento.

Al igual que para los generadores de vapor de alta presión, el establecimiento y mantenimiento de un rango de pH moderadamente alcalino (en general, pH 9–10) es un asunto importante para los sistemas de agua de alimentación y retorno de condensado de las unidades de baja presión, a fin de evitar la corrosión general del acero al carbono. En la industria de generación de energía, el acondicionador de pH de uso común es el amoníaco, que eleva el pH del agua de alimentación mediante la siguiente reacción:

Esta es una reacción reversible, de modo que el incremento en alcalinidad es limitado y por lo general minimiza la corrosión excesiva del acero en el caso de una alteración en la alimentación química. (Las concentraciones elevadas de amoníaco, en especial en presencia de oxígeno, pueden ser muy perjudiciales para las aleaciones de cobre). Las condiciones con frecuencia son diferentes en las calderas de baja presión. Si el agua de aporte solo se ablanda con sodio, podría haber alcalinidad suficiente para mantener un pH alcalino. En ocasiones, puede emplearse un poco de alimentación de soda cáustica para incrementar el pH del agua de alimentación, aunque debe tenerse cuidado al utilizar este producto químico fuerte.

Sin embargo, el comodín en los sistemas industriales es el retorno de condensado, donde la transferencia de dióxido de carbono puede reducir considerablemente el pH. Por lo tanto, con frecuencia se inyectan aminas neutralizantes en el retorno de condensado para minimizar la corrosión de las redes de tubería de acero al carbono.

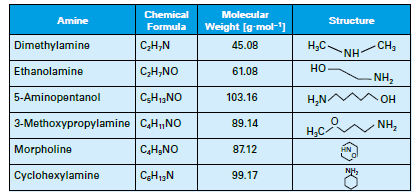

Un punto de inyección común es la sección de almacenamiento del desaireador o directamente en el cabezal de vapor, que podría ser mejor. La sustancia química o mezcla de sustancias químicas no solo protege el condensado, también es transportado por el sistema. En la Tabla 1 se detallan varias de las aminas neutralizantes más comunes.

Tabla 1: Lista de aminas neutralizantes comunes.

Todas las aminas tienen mayor peso molecular que el amoníaco, por lo que no se desprenderán con tanta facilidad, aunque cada una tiene su propia relación de distribución (cantidad que permanece en el agua contra la cantidad que sale con el vapor) cuyas propiedades son una función de la temperatura y la presión. Los productos también tienen alcalinidades diferentes, lo que brinda flexibilidad en la selección del programa de tratamiento. Es necesaria una evaluación cuidadosa de las condiciones operativas y del diseño del sistema de retorno de condensado para seleccionar la amina o mezcla de aminas más apropiada.

No está permitida la presencia de ciertos compuestos si el vapor podría tener contacto directo con alimentos u otros productos consumibles.

Tal como se describió en una edición anterior de la revista PPCHEM®, es muy recomendable monitorear las concentraciones totales de hierro en el condensado para evaluar la eficacia de la química del agua de alimentación [2]. Regresaremos a esta idea más adelante en este artículo.

Control del oxígeno disuelto

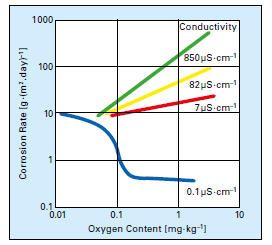

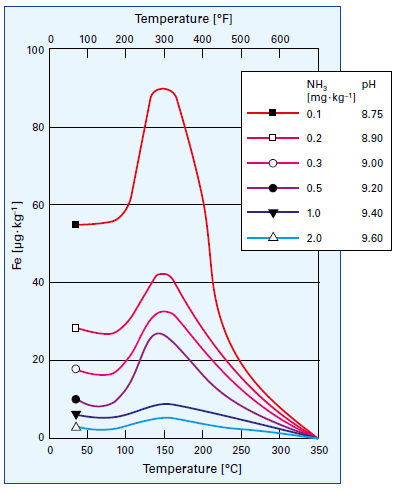

A mediados del siglo pasado, el consenso acerca del oxígeno disuelto en el agua de alimentación de las calderas era uniforme: se debía eliminar el oxígeno porque es altamente corrosivo. Sin embargo, investigadores europeos y rusos de fines de la década de 1960 y principios de la de 1970 descubrieron que la introducción de cierta cantidad de oxígeno disuelto (en concentraciones de hasta 300 μg·l–1) en el agua de alta pureza durante el funcionamiento normal inducía la formación de una capa firme de óxido de α-hematita en las tuberías de acero al carbono. Las concentraciones correspondientes de partículas y hierro disuelto en el agua de alimentación podrían reducirse a valores muy bajos, de 1 μg·l–1 o incluso menos. Este programa recibió el nombre de tratamiento oxigenado y se extendió su aplicación a unidades supercríticas de una sola pasada en Europa y, finalmente, a los Estados Unidos y el resto del mundo. La advertencia para el tratamiento oxigenado es que requiere agua de alimentación de una pureza excepcionalmente alta (≤0,15 μg·l–1 de conductividad catiónica); de lo contrario, podría ocurrir corrosión por oxígeno. En la Figura 2 se ilustra este concepto.

Figura 2: Tasas de corrosión por oxígeno como función del contenido de sólidos disueltos. [3]

Las unidades de tambor siguieron operando con una química de agua de alimentación anclada a la eliminación de oxígeno disuelto mediante desaireación mecánica y tratamiento con un agente reductor (también conocido como secuestrante de oxígeno) hasta que comenzaron a surgir fallas por corrosión acelerada por el flujo (flow-accelerated corrosion, FAC) en la década de 1980. Varias de estas fallas causaron lesiones y muertes en plantas de energía en las tres décadas siguientes. La química de la FAC está bien documentada en la revista PPCHEM® [4] y en otras publicaciones, pero un punto clave es que llevó al desarrollo de un primo del tratamiento oxigenado para unidades de tambor, conocido como tratamiento totalmente volátil en condiciones oxidantes (all-volatile treatment, under oxidizing conditions, AVT(O)), que también depende de una pequeña concentración de oxígeno disuelto en el agua de alimentación. El AVT(O) también requiere agua de alimentación de alta pureza (≤0,2 μg·l–1 de conductividad catiónica) para desarrollar la capa de óxido apropiada en el acero al carbono y minimizar la corrosión por oxígeno.

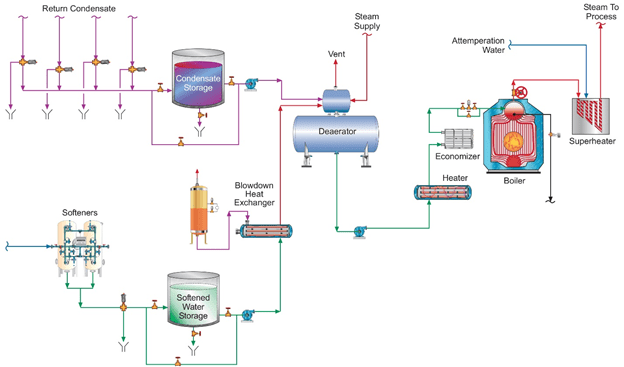

La conclusión de esta breve discusión sobre el tratamiento oxigenado (oxygen treatment, OT) y el AVT(O) es que las calderas industriales por lo general son alimentadas con un aporte que no es de alta pureza y con frecuencia recuperan condensado que contiene impurezas, de modo que no es posible utilizar el AVT(O) ni el OT por el potencial de una grave corrosión por oxígeno de los componentes de acero al carbono. La mayoría de los sistemas industriales de agua de alimentación están equipados con desaireadores mecánicos que, cuando funcionan correctamente, deben reducir la concentración de oxígeno disuelto a 7–10 μg·l–1. En la Figura 3 se muestra un diseño común para la generación de vapor industrial de baja presión.

También es común utilizar un agente químico reductor para reducir aún más los niveles de oxígeno disuelto. En el caso de generadores de vapor que operan a una presión de 4.14 MPa (600 psi) o menos, un agente reductor popular es el sulfito de sodio (Na2SO3) catalizado o no catalizado. Este secuestrante de oxígeno no volátil agrega algunos sólidos disueltos inorgánicos al agua de alimentación.

Un punto de inyección común es el tanque de almacenamiento del desaireador.

Sin embargo, como ya se ha observado muchas veces en la industria generadora de energía, la eliminación completa del oxígeno disuelto conduce a condiciones que fomentan la corrosión acelerada por el flujo. Esto genera una pregunta importante: “¿Puede ocurrir la FAC en los sistemas industriales de agua de alimentación si la concentración de oxígeno disuelto se reduce a valores muy bajos?”. La respuesta es “sí”, y la referencia [5] describe casos leves de corrosión acelerada por el flujo en una planta de cogeneración en los Estados Unidos. En resumen, pruebas no destructivas recientes revelaron cierta pérdida de pared en codos del lado de succión y descarga de varias bombas de agua de alimentación de calderas, así como en una boquilla y en una unión soldada. Ninguna requería reparación inmediata, pero provocaron que el personal de la planta planificara pruebas adicionales para comprobar que otras áreas no tuvieran daños graves. Sin duda alguna, un factor atenuante en la naturaleza leve de las zonas con corrosión acelerada por el flujo es que el personal de la planta se ha esmerado en mantener el pH del agua de alimentación en un rango de aproximadamente 9.5 a 9.9, de conformidad con los datos presentados por Sturla [6] hace casi cinco décadas (Figura 4).

Figura 4: Influencia de la temperatura y del pH en la disolución de hierro del acero al carbono [5]. El aspecto de temperatura es el motivo por el cual la FAC por lo general es más pronunciada en los sistemas de agua de alimentación y economizadores de varios generadores de vapor convencionales y los evaporadores de baja presión de generadores de vapor por recuperación de calor (heat recovery steam generators, HRSG).

Un punto importante que debe señalarse es que este rango de pH elevado sería demasiado alto para la mayoría de los sistemas que contienen aleaciones de cobre, y tendría que reducirse a aproximadamente 9.0 a 9.4 para el control de la corrosión de una combinación de hierro y cobre. Es en estas situaciones donde las técnicas analíticas, como el muestreo de productos de la corrosión, pueden ser bastante valiosas, puede permiten evaluar la concentración de ambos metales en la solución. Para sistemas totalmente ferrosos, es posible emplear técnicas directas de monitoreo de hierro, y la referencia [1] describe varias de estas técnicas. La Asociación Internacional para las Propiedades del Agua y del Vapor (International Association for the Properties of Water and Steam, IAPWS) ha generado un documento de orientación técnica (Technical Guidance Document, TGD) [7], que discute la variedad de métodos analíticos que pueden emplearse para estas pruebas. En las instalaciones destacadas en la referencia [5], el personal lleva a cabo revisiones puntuales de la concentraciones de hierro en el condensado y el agua de alimentación mediante el conocido método de prueba de Millipore, en el cual un volumen conocido de muestra se pasa por un papel de filtro blanco de poro muy pequeño (0,45 μm) y el color resultante se compara con muestras estándar después de secarse. El procedimiento de Millipore en gran medida fue desarrollado y promovido hace años por el fabricante de calderas Babcock & Wilcox para efectuar cálculos rápidos de concentraciones de hierro en el agua de alimentación durante el arranque de unidades [8]. En las calderas de servicios públicos, casi todas las partículas serán óxidos de hierro, pero en los generadores de vapor industrial, con redes complejas de vapor y retorno de condensado, pueden existir otras impurezas que enmascaren los resultados.

En muchos sistemas industriales complejos de generación de vapor y retorno de condensado es deseable mantener un control apropiado del pH en toda la red, pero no basta un solo compuesto para lograr este control. Los colegas de los autores han desarrollado productos de aminas combinadas capaces de brindar una cobertura extensa. Un análisis minucioso del diseño del sistema, la metalurgia, la química actual y las temperaturas operativas es un requisito previo para la selección del programa apropiado.

Química formadora de película para la protección contra la corrosión

Las aminas formadoras de películas (film-forming amines, FFA) fueron introducidas hace décadas por la industria de tratamiento de agua, y en años recientes se ha visto un resurgimiento de sustancias formadoras de películas (en especial octadecilamina o C18H39N) como protección contra la corrosión. El grupo de aminas en cada molécula se adhiere al sustrato metálico y la parte orgánica de cadena larga de la molécula se prolonga hasta el agua para actuar como barrera. Sin embargo, el control deficiente y la falta de conocimiento detallado de la química general a menudo han causado problemas, incluida la formación de “bolas de suciedad” que ensuciaban los generadores de vapor [9]. Los avances en las técnicas de síntesis química y la instrumentación analítica han llevado al desarrollo de nuevas sustancias formadoras de película, tanto aminas como otros compuestos, que son mucho más eficaces para proteger superficies metálicas. Esto comprende los productos de FFA de la serie TITAN360™ de ChemTreat. En la Figura 5 se muestra una superficie metálica protegida (en condiciones fuera de línea). Observe cómo el agua forma gotas en lugar de humectar la superficie.

Figura 5: Superficie metálica protegida con aminas formadoras de películas.

Cuando se aplican de manera correcta, los formadores de películas pueden proteger las superficies metálicas durante el funcionamiento normal y en los períodos de inactividad de la unidad. Sin embargo, hay que señalar que la implementación de programas de aminas formadoras de películas requiere supervisión y control apropiados del sistema. Se ha sabido de proveedores poco conocedores que han sugerido la posibilidad de inyectar estos productos químicos en la unidad, con lo cual los problemas de corrosión desaparecerían mágicamente. En cambio, se ocasionaron problemas graves como resultado. Se requiere de antemano un análisis minucioso del funcionamiento del sistema y de la química anterior y actual, más monitoreo y control cuidadosos después de introducir la química de aminas formadoras de películas, tal como se describe de manera expresa en la sección 8 del TGD 11-19 de la IAPWS [9].

Tratamiento de aguas de calderas

En la década de 1930, a medida que las unidades generadoras de energía crecieron en número y tamaño, el fosfato trisódico (Na3PO4, también conocido como TSP) se convirtió en un producto químico popular para acondicionar el agua de calderas de tambor. En esa época, el tratamiento con fosfato tenía dos funciones principales. La primera era establecer condiciones moderadamente alcalinas en la caldera para minimizar la corrosión general de los tubos, tambores y cabezales de acero al carbono de la caldera.

Esta función sigue siendo bastante crítica en la actualidad.

Una segunda función del fosfato era, y en muchos casos lo sigue siendo para calderas industriales, importante para el control de incrustaciones donde hay ingreso de dureza. La ecuación (4) a continuación describe la más común de estas reacciones formadoras de incrustaciones, que tal vez ha sido observada desde que los seres humanos comenzaron a calentar agua para fines personales y luego industriales.

Los depósitos de carbonato de calcio (CaCO3), con frecuencia acompañados por otros minerales, aún arruinan muchos generadores de vapor industriales cuando ocurren averías en los sistemas de aporte pero continúan en operación o son omitidos.

El fosfato y la alcalinidad producida por su reacción con el agua reaccionarán con los iones de dureza para formar lodos suaves en lugar de incrustaciones duras. Sin embargo, en los primero días de operación de las unidades de energía, algunas calderas presentaban el problema de corrosión cáustica debajo de los depósitos, causada por las concentraciones bastante altas de fosfato trisódico requeridas para el control de incrustaciones. Esto llevó al desarrollo de programas coordinados y congruentes de tratamiento con fosfato, que utilizaban mezclas de fosfato trisódico, fosfato disódico y, en algunas ocasiones, incluso una pequeña cantidad de fosfato monosódico. Las investigaciones subsiguientes han mostrado que estas químicas pueden generar depósitos ácidos de fosfato en los generadores de vapor de alta presión. Los programas de tratamiento para calderas de servicios públicos han regresado al fosfato trisódico (o en algunos casos, al tratamiento cáustico), aunque con dosis bajas de quizá no más de 2 mg·l–1. Esto es posible porque los sistemas modernos de tratamiento de aporte son bastante confiables, de modo que es infrecuente la fuga interna de dureza. Por lo tanto, el tratamiento con fosfato se emplea solo para controlar el pH.

Para calderas industriales, el tratamiento con fosfato aún es una opción sólida, pues es mucho mayor el potencial de ingreso de dureza en muchas unidades industriales. Los flujos de calor más bajos en estos generadores de vapor permiten utilizar dosis de fosfato más altas que en las unidades de servicios públicos. Además, en ocasiones es posible utilizar mezclas de fosfato en lugar de solo fosfato trisódico para obtener mayor flexibilidad en el control del pH. Junto con el tratamiento con fosfato, con frecuencia se recomiendan acondicionadores de lodo consistentes en polímeros solubles en agua que ayudan a mantener los sólidos en suspensión mediante una combinación de dispersión, modificación cristalina y secuestración. Las partículas de hierro de la corrosión del sistema de retorno de condensado pueden ser problemáticas, pero los acondicionadores de lodo ayudan a mantener los sólidos en suspensión para la purga posterior. Estos polímeros en ocasiones pueden servir como tratamiento independiente, sobre todo si el ingreso de dureza no es un problema.

Anteriormente, en ocasiones se empleaba quelantes en las unidades de tambor industriales. Estos productos químicos se unen directamente con los metales para mantenerlos suspendidos. El ácido etilenediaminetetraacético (EDTA) es el quelante más conocido y se ha utilizado en muchas aplicaciones, tanto industriales como de otros tipos. Sin embargo, el uso impropio de quelantes puede causar una corrosión localizada de los componentes de la caldera. Los programas con quelantes ahora son muy raros y solo deben emplearse con agua de alimentación bien desaireada, excelente control de pretratamiento y bajas concentraciones de hierro en el agua de alimentación.

La conclusión es que existen varias posibilidades, específicamente fosfato y polímeros, solo polímeros y, en raras ocasiones, agentes quelantes, para el tratamiento de agua de calderas, pero la selección depende de una variedad de factores como el diseño y la presión de la caldera, la sofisticación y confiabilidad del tratamiento del agua de aporte y el potencial de ingreso de impurezas y la transferencia de óxido de hierro del retorno de condensado. Estos factores deben evaluarse con cuidado en cada caso. Una estrategia “unitalla” para la selección del tratamiento puede causar problemas.

Conclusión

Las presiones bajas y los flujos de calor en los generadores de vapor industriales los hacen menos susceptibles a los mecanismos de corrosión de alta temperatura, en comparación con las unidades de servicios públicos. Sin embargo, el tratamiento químico de estas unidades de baja presión podría ser más complicado como consecuencia de varios factores, como los siguientes:

- La posibilidad de ingreso de impurezas de sistemas complejos de una alimentación de vapor y retorno de condensado.

- Atención inadecuada al desempeño del sistema de tratamiento de agua de aporte, que permite la entrada a las calderas de impurezas indeseadas, como la dureza.

- Corrosión en el sistema de retorno de condensado que no solo daña las tuberías y los equipos del sistema, sino también envía productos de la corrosión de óxido de hierro a la caldera. Estas partículas tienden a depositarse en lugares de calor intenso, reduciendo la transferencia de calor y estableciendo sitios para la corrosión debajo de depósitos y fallas de sobrecalentamiento por el enfriamiento insuficiente de las paredes de los tubos.

Se requiere una planificación cuidadosa para establecer los programas de tratamiento apropiados para todo el sistema de generación de vapor y las redes de retorno de condensado. Hay una variedad de métodos disponibles para optimizar la química. Se requiere un monitoreo exhaustivo para asegurar que los programas de tratamiento estén funcionando de la manera prevista.

Reconocimiento

Los autores quisieran extender un profundo agradecimiento a Frank Udo Leidich de la Junta Consultiva Internacional de la revista PPCHEM®, por revisar este artículo y brindar valiosa información.

Referencias

[1] Bursik, A., “Boiler Tube Failures in Industrial Drum-Type Steam Generators – Part 1: Feedwater Treatment and Under-Deposit Corrosion Failures”, PowerPlant Chemistry 2001, 3(8), 459.

[2] Buecker, B., Kuruc, K., “Sampling Points and Parameters for Low-Pressure Industrial Steam Generators”, PPCHEM 2020, 22(4), 142.

[3] Feed Water, Boiler Water and Steam Quality for Power Plants / Industrial Plants, 2011. VGB PowerTech Service GmbH, Essen, Alemania,

VGB-S-010-T-00;2011-12.EN.

[4] Dooley, B., Tilley, R., “Tube Failures in Conventional Fossil Plants and in HRSGs”, PowerPlant Chemistry 2001 3(12), 703.

[5] Buecker, B., Murphy, F. P., Breakdown: Is Flow-Accelerated a Concern in Co-Generation Steam Generators? Disponible en https://www.power-eng.com.

[6] Sturla, P., “Oxidation and Deposition Phenomena in Forced Circulating Boilers and Feedwater Treatment”, presentado en la 5.ª Conferencia Nacional sobre Agua de Alimentación, 1973 (Praga, República Socialista Checoeslovaca).

[7] Documento de orientación técnica: Corrosion Product Sampling and Analysis for Fossil and Combined Cycle Plants, 2014. International Association for the Properties of Water and Steam, IAPWS TGD6-13(2014). Disponible en http://www.iapws.org.

[8] Membrane Filter Comparison Charts – Procedures and Test Methods, 1964. The Babcock and Wilcox Company, Barberton, OH, Estados Unidos.

[9] Technical Guidance Document: Application of Film Forming Substances in Industrial Steam Generators, 2019. Asociación Internacional para las Propiedades del Agua y del Vapor, IAPWSTGD11-19. Disponible en http://www.iapws.org.

Los autores

Brad Buecker (licenciatura en Química, Iowa State University, Ames, Iowa, Estados Unidos) es un publicista técnico sénior en ChemTreat. Tiene muchos años de experiencia

en la industria energética o afiliada a esta, gran parte de ellos en puestos de química de generación de vapor, tratamiento de agua, control de calidad del aire e ingeniería de resultados

con City Water, Light & Power (Springfield, Illinois, Estados Unidos) y la estación generadora de La Cygne, Kansas, Estados Unidos, de Kansas City Power & Light Company (ahora Evergy). Más recientemente, fue especialista técnico en Kiewit Engineering Group Inc. Es miembro de la Sociedad Estadounidense de Química (American Chemical Society), Instituto Americano de Ingenieros Químicos (American Institute of Chemical Engineers), Sociedad Americana de Ingenieros Mecánicos (American Society of Mechanical Engineers), Asociación de Tecnología del Hierro y del Acero (Association of Iron and Steel Technology), Asociación Nacional de Ingenieros de Corrosión (National Association of Corrosion Engineers), el Comité de Planificación del Taller de Química Eléctrica, el Consejo Consultivo de la Conferencia Internacional sobre Agua y el Comité de Planificación de Power-Gen International. El señor Buecker ha redactado muchos artículos y tres libros sobre temas de plantas generadoras de energía.

Tim Hughes (licenciatura en Ingeniería Petrolera y de Gas Natural, Pennsylvania State University, State College, PA, Estados Unidos) es un consultor de personal técnico sénior en ChemTreat. Tiene 29 años de experiencia en tratamiento de agua industrial y 8 años de experiencia en petróleo y gas. Anteriormente, ocupó cargos en Betz Laboratories, Universal Well Services y National Fuel Gas Supply Corp.

Solicitar consulta