Por Brad Buecker, ChemTreat, Inc. y Ken Kuruc, Hach

Este artículo se publicó originalmente en la revista PPCHEM® Journal; PPCHEM® 2020, 22(4), 142–150; https://journal.ppchem.com/

Resumen

Aunque existen miles de generadores de vapor de baja presión en plantas industriales de todo el mundo, la química de estas unidades no ha recibido la misma atención que las unidades de alta presión. Las condiciones en estos generadores de vapor por lo general no son tan duras como en las unidades de servicios públicos, pero el control de la química del agua y del vapor es muy importante para los sistemas de vapor y condensado de las plantas. En este artículo se analizan varios de los puntos y parámetros de muestreo más importantes para los generadores de vapor industriales, e ilustra los beneficios de un control apropiado de la química para mantener la fiabilidad y disponibilidad del equipo.

Introducción a los puntos de muestreo y parámetros para generadores de vapor industriales de baja presión

Durante más de dos décadas, la revista PPCHEM® ha ofrecido artículos informativos de expertos de clase mundial sobre química de generación de vapor de alta presión. Los conocimientos ofrecidos han sido un gran beneficio para muchos químicos y personal técnico de plantas generadoras de energía. Sin embargo, los autores de este artículo reconocen que existen miles de generadores de vapor de baja presión en plantas industriales en todo el mundo. Aunque las condiciones en estos generadores de vapor por lo general no son tan duras como en las unidades de servicios públicos, el control de la química del agua y del vapor es muy importante. No obstante, los autores han observado con frecuencia que algunos propietarios, operadores y personal técnico de plantas industriales se centran en la ingeniería y química del proceso, y no en la falta de atención que reciben los sistemas de vapor y condensado de la planta. Este artículo describe varios de los puntos y parámetros de muestreo más importantes para los generadores de vapor industriales, e ilustra los beneficios de un control apropiado de la química para mantener la fiabilidad y disponibilidad del equipo.

Circuitos generadores de vapor industrial

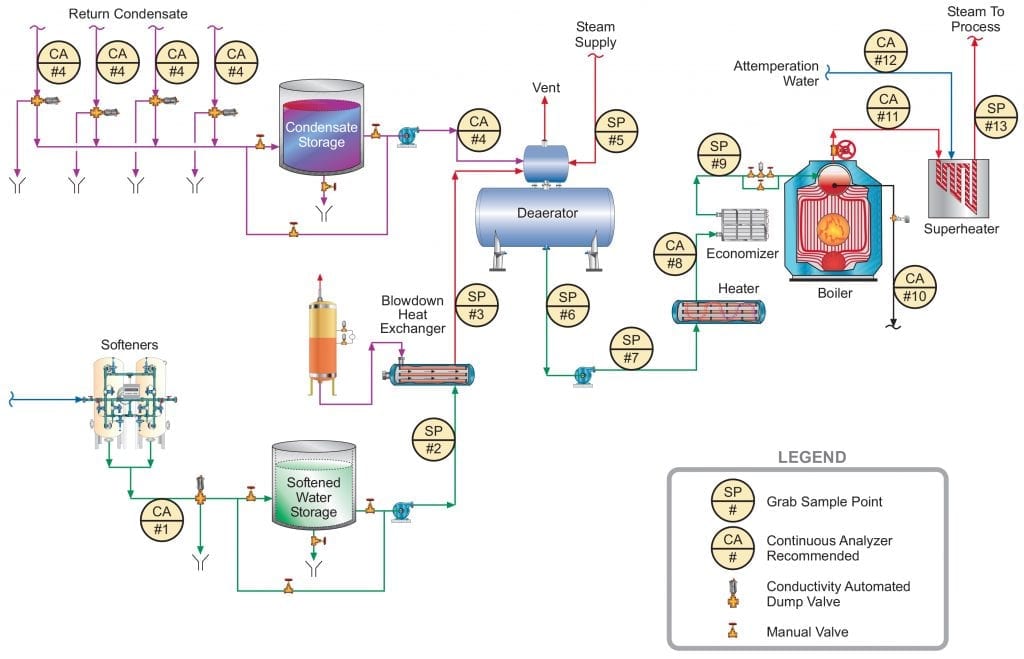

En la Figura 1 se muestra un diagrama esquemático general de un sistema industrial de generación de vapor y retorno de condensado. Es obvio que pueden existir muchas alternativas o variantes con respecto a esta disposición, según la naturaleza de los productos generados y las condiciones requeridas del vapor. Sin embargo, el diagrama esquemático es una buena base para este análisis. En este artículo, los autores consideran principalmente generadores de vapor de menos de 4.14 MPa (600 psig) de presión.

El texto luego avanza por los puntos de muestreo numerados, con comentarios sobre la evolución de los avances en tratamiento químico que ofrecen mejoras con respecto a las tecnologías anteriores. Un punto importante que debe observarse en el diagrama y en el análisis es que se recomienda el muestreo continuo en varios lugares. El muestro continuo de la química del agua y vapor es, por supuesto, importante en las unidades generadoras de energía de alta presión y temperatura, pero incluso en estos sistemas de baja presión, ciertas alteraciones podrían causar rápidamente daños graves que no pueden ser detectados de manera oportuna mediante muestras extraídas.

Para obtener información pertinente y valiosa de la muestra extraída, es necesario asegurarse de que dicha muestra sea representativa de la especie en el circuito. Esto es cierto tanto para las muestras extraídas como para el monitoreo en línea. Un factor de importancia especial es el requisito de que la velocidad del fluido que entra en la boquilla de muestreo sea exactamente la misma del flujo que se muestrea, lo que se conoce como muestreo isocinético. La Asociación Internacional para las Propiedades del Agua y del Vapor (International Association for the Properties of Water and Steam, IAPWS) ha generado un documento de orientación técnica (technical guidance document, TGD) que abarca los retos para realizar estas mediciones [1].

Figura 1. Diagrama esquemático general de los puntos de muestreo recomendados para el flujo de vapor de proceso industrial y el retorno de condensado.

Calidad del efluente del sistema de aporte n.° 1

Un diseño bastante común del diseño del sistema de aporte de muchas plantas, por lo menos en los Estados Unidos, se ha basado en el ablandamiento mediante sodio del agua de entrada de la planta, cuya fuente muchas veces es el agua potable municipal potable. Estas fuentes de aporte por lo general están libres de sólidos suspendidos (excepto quizá aquellos captados por cierta corrosión de los tubos de acero al carbono), y principalmente contienen los iones disueltos de la fuente original. Con frecuencia, una parte considerable de la dureza ya ha sido eliminada en la planta de tratamiento de agua, mediante ablandamiento con caliza. Sin embargo, incluso estas aguas, aunque son adecuadas para beberse, requieren tratamiento adicional para eliminar la dureza. La ecuación (1) siguiente describe el mecanismo más común de formación de incrustaciones que puede ocurrir en los generadores de vapor si no se reduce la dureza.

Ca2+ + 2HCO3– + calor → CaCO3↓ + CO2 + H2O (1)

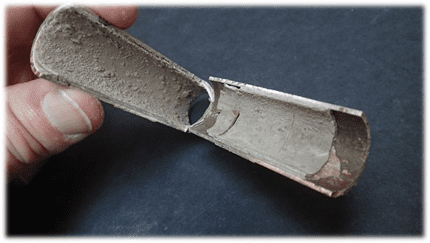

El carbonato de calcio (CaCO3) es inversamente soluble con la temperatura y, por lo tanto, las soluciones que contienen alcalinidad de calcio y bicarbonato, que podrían ser apropiadas en condiciones ambientales, pueden formar incrustaciones significativas en los sistemas de agua caliente, las calderas y otros intercambiadores de calor (vea la Figura 2).

Figura 2. Incrustaciones de carbonato de calcio en un tubo de intercambiador de calor.

Uno de los autores trabajó en una planta química donde el aporte de entrada se dividía en dos flujos: uno con tratamiento de ablandamiento con sodio para parte del proceso de fabricación, y el otro con ósmosis inversa (reverse osmosis, RO) seguida por un refinamiento con intercambio de cationes y aniones para necesidades de alta pureza. Para garantizar una salida fiable de los ablandadores, el personal de la planta instaló un monitor continuo de calcio en el efluente del ablandador, con un límite de detección de 1μg·L–1.

Incluso un ablandador bien mantenido y operado permite que los otros iones del aporte lleguen a la caldera, y esto puede causar dificultades.

Por ejemplo, la alcalinidad de bicarbonato, al llegar a la caldera, se convierte en gran medida a CO2 por medio de las siguientes reacciones (ecuaciones (2) y (3)):

2HCO3– + calor → CO32– + CO2↑ + H2O (2)

CO32– + calor → CO2↑ + OH– (3)

La conversión total de CO2 de las reacciones combinadas podría alcanzar el 90 %. El CO2 se desprende con el vapor y, cuando el CO2 vuelve a disolverse en el condensado, puede incrementar la acidez del retorno de condensado.

CO2 + H2O ⇔ H2CO3 ⇔ H+ + HCO3– (4)

Aunque la acidez generada por esta reacción tiene un límite inferior relativamente leve (pH mínimo superior a 5), es más que suficiente para causar una corrosión significativa del acero al carbono en los sistema de retorno de condensado. Si hay oxígeno disuelto presente, la corrosión podría incrementar considerablemente.

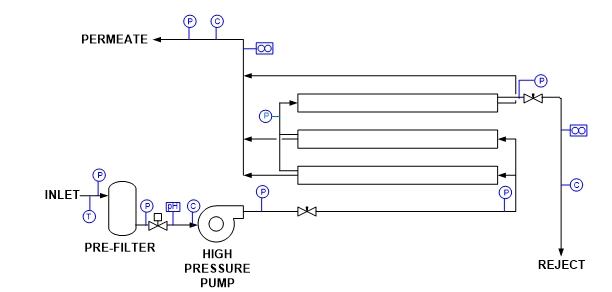

Otras impurezas que pueden entrar en el sistema de generación de vapor cuando el ablandamiento por sodio es el último tratamiento de aporte son sales de cloruro y sulfato y sílice. Estos compuestos podrían influir en la corrosión y en la pureza del vapor. Como resultado del desarrollo de tecnologías de membrana fiables, la ósmosis inversa es una alternativa sólida y mejor que el ablandamiento, ya que incluso los sistemas básicos pueden eliminar el 99 % de todos los iones del agua. Por lo general se incluye en el sistema instrumentación analítica para las unidades de ósmosis inversa, como se muestra en la Figura 3.

Figura 3. Instrumentación común de ósmosis inversa.

T = temperatura

P = presión

C = conductividad específica

Las salidas de los instrumentos pueden conectarse a redes de sistemas de control distribuido (distributed control system, DCS) y locales para fines de monitoreo y operación. También es posible incluir alarmas y, de ser necesario, el apagado automático para diversas condiciones. Alguna de las más importantes son [2]:

- Baja presión de entrada

- pH alto o bajo

- Alta temperatura

- Alta presión de permeado

- Alta conductividad de permeado

- Bajo flujo de concentración

Otra medición que puede ser beneficiosa flujo arriba de una unidad de ósmosis inversa es el potencial de oxidación-reducción (oxidation-reduction potential, ORP), para proteger las membranas contra una excursión de biocida oxidante, que podría causar daños graves.

Aporte para el desaireador (2 y 3)

Solo se muestran análisis de muestras extraídas para estos puntos de muestreo, ya que, en condiciones normales, la química no debe cambiar con respecto a la producida por el sistema de tratamiento de agua de aporte. Sin embargo, en algunas ocasiones, los tanques de almacenamiento de aporte se han contaminado por circunstancias inusuales. En la Figura 1 también se muestra un intercambiador de calor para recuperar energía de la purga de la caldera. Estos intercambiadores no siempre están presentes. Si un intercambiador presenta una fuga, la purga de la caldera será de peor calidad que el aporte y contaminará el agua de alimentación.

Retorno de condensado (4)

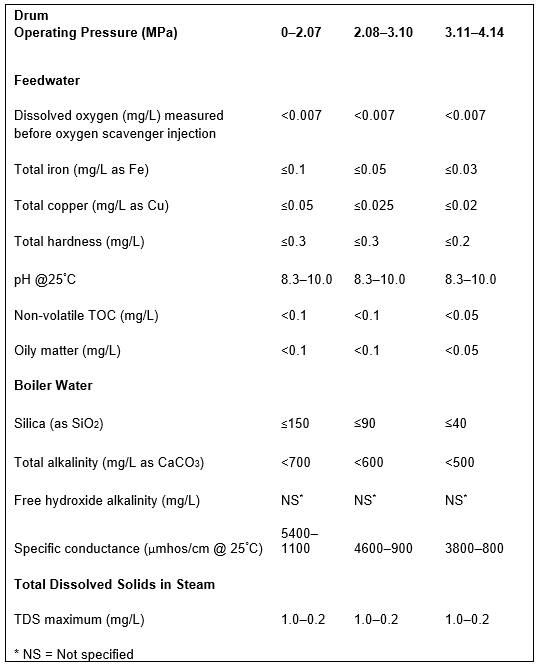

Para el siguiente análisis del punto de muestreo 4 (también 6 a 10), la tabla 1 es una buena guía. Describe los datos extraídos de [4], que durante largo plazo ha sido una guía de los límites de calidad de agua para las calderas industriales en los Estados Unidos.

Dada la enorme variedad de productos que se obtienen de plantas químicas, refinerías, acerías, plantas de producción de ácido y otras, el retorno de condensado podría contener múltiples impurezas provenientes de fugas en los intercambiadores de calor o los recipientes de reacción. Un caso práctico clásico es el de una planta química orgánica que uno de los autores y un excolega visitaron hace varios años. Los supercalentadores de cuatro calderas de paquete de 3.79 MPa (550 psig) tenían que reemplazarse cada 1,5 a 2 años por el exceso de depósitos y el sobrecalentamiento. Una inspección inicial reveló que salía espuma por la línea de muestreo de vapor saturado de cada caldera. Una revisión de los datos de química del agua provistos por un proveedor externo reveló altas concentraciones de carbono orgánico total (total organic carbon, TOC) en el retorno de condensado, de hasta 200 mg·L–1. Compare este valor con el límite de 0.05 mg·L–1 para agua de alimentación recomendado en la Tabla 1. El alto contenido de compuestos orgánicos provocó un fuerte espumado en los tambores de la caldera y la transferencia de compuestos al vapor. A diferencia de la disposición mostrada en la Figura 1, el retorno de condensado no tenía instrumentación en línea ni un sistema automático de vaciado para descartar el condensado contaminado.

Dependiendo del ingreso de posibles impurezas en el retorno de condensado, varios instrumentos podrían ser apropiados para monitorear el retorno de condensado. Vienen a la mente la conductividad específica y la conductividad catiónica (ahora frecuentemente designada como conductividad después del intercambio catiónico [CACE]), ya que pueden dar una indicación general de la contaminación, y CACE ayuda a tomar en cuenta la influencia del amoníaco o de las aminas neutralizantes empleadas para ajustar el pH (más adelante se presenta un análisis adicional del monitoreo y control del pH). Para el caso práctico mencionado arriba, los análisis de carbono orgánico total habrían sido beneficiosos. Otra aplicación donde los analizadores de carbono orgánico total podrían ser valiosos es en sistemas de vapor y condensado de instalación de importación y exportación de gas natural licuado (liquified natural gas, LNG). Otra medición analítica que podría resultar muy útil en refinerías, plantas petroquímicas e instalaciones similares es la de aceite en agua [5]. En estas instalaciones, hay muchas fuentes posibles de ingreso de aceite o hidrocarburos en el condensado (y el agua de enfriamiento).

Tabla 1. Lineamientos para límites de impurezas en calderas industriales de baja presión. Estos datos se extrajeron de la Tabla 1 de la referencia 3. El folleto contiene muchos detalles adicionales sobre los lineamientos para el agua de calderas industriales.

Flujo de entrada del desaireador (5)

Una toma de muestras en esta línea permite realizar revisiones periódicas de la pureza del vapor que llega al desaireador. Sin embargo, el vapor suministrado al desaireador se extraerá del vapor principal, cuyos análisis recomendados de describen más adelante en este artículo. Si está presente dicha instrumentación, por lo general no se requeriría el muestreo de 5.

Agua de alimentación de caldera (6 a 9)

En la revista PPCHEM® y en otros lugares se han publicado muchos artículos durante la última década sobre la química del agua de alimentación para generadores de vapor de alta presión y la necesidad de minimizar la corrosión acelerada por el flujo (flow-accelerated corrosion, FAC) [6]. Para las unidades que no tienen aleaciones de cobre en el sistema de condensado y agua de alimentación, la química de tratamiento ha evolucionado a la oxidación con tratamiento totalmente volátil (all-volatile treatment oxidizing, AVT(O)) o el tratamiento oxigenado (oxygenated treatment, OT), donde se requiere la presencia de algo de oxígeno para generar la capa de óxido correcta en las superficies de acero al carbono. Sin embargo, la AVT(O) y en especial el OT, requieren agua de aporte de alta pureza (CACE < 0,2 μS·cm–1 para AVT(O) y <0,15 μS·cm–1 para OT), pues de lo contrario ocurrirá una grave corrosión por oxígeno. Es un lujo poco común en muchas instalaciones industriales. Por lo tanto, un desaireador bien mantenido y operado es un componente crítico de la red de agua de alimentación. Como es usual en los generadores de vapor de servicios públicos, la Figura 1 muestra el análisis continuo en la entrada de economizador 8. Una de estas mediciones es, por supuesto el oxígeno disuelto (dissolved oxygen, DO). Un desaireador que funciona correctamente debe reducir las concentraciones de oxígeno disuelto a 7 μg·l–1. Pueden usarse agentes químicos suplementarios de captura o reducción de oxígeno para reducir aún más la concentración de DO. El uso de un medidor portátil de DO en los puntos de muestreo 6 y 7 puede ayudar a confirmar las lecturas en línea o resolver problemas de ingreso de aire en las bombas de alimentación de la caldera. También se recomienda el análisis continuo del DO de la muestra 8.

Nota: El punto de muestreo 9 es un lugar aún mejor que el 8, pero en experiencia de los autores, este punto de muestreo, la salida del economizador, no siempre está disponible.

Sin embargo una pregunta que puede realizarse de manera justificada es: “¿Puede ocurrir la corrosión acelerada por el flujo en sistemas de agua de alimentación industriales, en particular si el oxígeno disuelto se reduce a niveles muy bajos?”. La respuesta es “sí”, pero en muchos casos no es aceptable emplear oxidación con tratamiento totalmente volátil (AVT(O)) o tratamiento oxigenado (OT) por la cantidad de sólidos disueltos más alta que la permitida (para estos programas), que con frecuencia están presentes en el agua de aporte y de alimentación de calderas industriales. La investigación y operación en unidades de servicios públicos ha mostrado que el pH tiene una gran influencia en la corrosión acelerada por el flujo, de modo que el control de la corrosión puede centrarse en gran medida en ese aspecto.

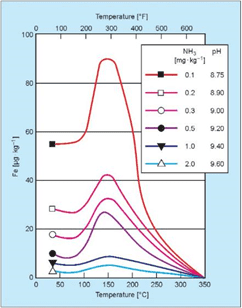

Los lineamientos elaborados por el Instituto de Investigación de Energía Eléctrica (Electric Power Research Institute, EPRI), la Asociación Internacional para las Propiedades del Agua y del Vapor (International Association for the Properties of Water and Steam, IAPWS) y otros recomiendan un pH del agua de alimentación superior a 9,0, usualmente cercano a 9,5 para unidades de plantas de energía. La corrosión del acero se reduce considerablemente con estos niveles de alcalinidad. Aunque la Tabla 1 sugiere un pH de 8,3 a 10,0 para calderas industriales, tal vez sea posible incrementar el límite inferior, de preferencia hacia los intervalos recomendados para unidades generadoras de energía e indicativos de los datos mostrados en la Figura 4.

Figura 4: Influencia del pH y de la temperatura en la disolución de hierro del acero al carbono [3].

En la industria de generación de energía, la sustancia química comúnmente empleada para acondicionar el pH del agua de alimentación es el amoníaco, que eleva el pH mediante la reacción mostrada en la ecuación (5):

NH3 + H2O⇔NH4 + OH– (5)

La adición de amoníaco al agua es una reacción de equilibrio y, por lo tanto, se limita el incremento en el pH. Sin embargo, el amoníaco es bastante volátil y el compuesto se particiona significativamente con el vapor en las calderas de baja presión. En las unidades industriales, las aminas neutralizantes son una alternativa común al amoníaco para el acondicionamiento del pH del agua de alimentación.

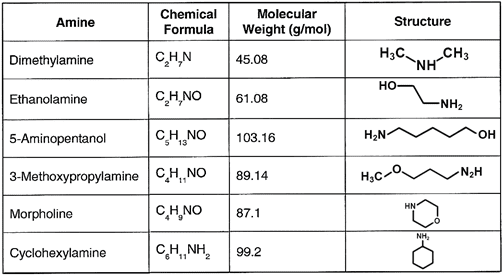

El desarrollo del mejor programa para la protección integral del sistema en ocasiones ha sido difícil para estos compuestos, ya que cada uno tiene su propia alcalinidad y relación de distribución (vea la Tabla 2). Muchos sistemas industriales de generación de vapor y retorno de condensado son bastante complejos y resulta deseable mantener un control apropiado del pH en toda la red, pero no basta un solo compuesto. Los colegas de los autores han desarrollado productos de aminas combinadas capaces de brindar una cobertura extensa. Sin embargo, un análisis minucioso del diseño del sistema, la metalurgia, la química actual y las temperaturas operativas es un requisito previo para la selección del programa apropiado.

Tabla 2. Aminas neutralizantes comunes

Otra duda que surge se relaciona con el monitoreo del pH. La medición del pH es difícil en aguas de alta pureza (que por lo general se entienden como aquellas con valores de conductividad <2 μS·cm–1), y para los generadores de vapor de alta presión se han desarrollado algoritmos que calculan el pH a partir de mediciones de conductividad específica y conductividad después del intercambio catiónico (CACE). Son exactas dentro del intervalo típico recomendado de pH para agua de alimentación. Sin embargo, con aguas de alimentación de menor pureza para calderas industriales, las mediciones directas de pH son más fiables. Por lo tanto, el pH es una medición en línea recomendada para el punto de muestreo 8 o 9, si está disponible.

Es muy recomendable el monitoreo de hierro en los puntos de muestreo 6, 7 y 8 o 9 para darle seguimiento a la corrosión del agua de alimentación y evaluar el desempeño de los programas de tratamiento químico. De modo similar, debe considerarse el monitoreo regular del hierro en el retorno de condensado (4), en gran medida para garantizar que los programas de tratamiento químico estén protegiendo las grandes redes de tubería de acero al carbono.

Nota: Las aleaciones de cobre con frecuencia son una materia prima de los tubos de los intercambiadores de calor. Las limitaciones de espacio impiden un análisis de los métodos de tratamiento químico para estos materiales, pero se recomiendan análisis periódicos de cobre con muestras extraídas para garantizar que el programa de tratamiento esté funcionando correctamente.

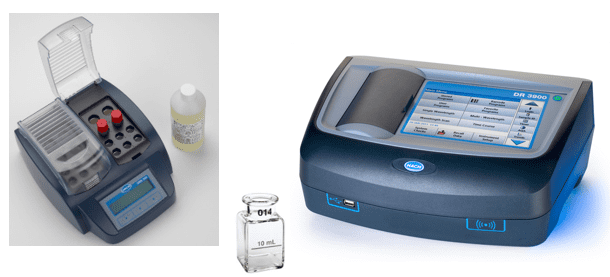

Tal como los autores han informado con anterioridad [7,8], tradicionalmente se han empleado métodos colorimétricos de laboratorio para monitorear la contaminación por hierro disuelto. El método colorimétrico más común para el hierro disuelto se basa en el complejo de hierro ferroso altamente sensible ferrozina descrito

por Stookey [9]. La ferrozina forma un complejo con el hierro disuelto para formar un complejo de color morado intenso. La concentración de hierro ferroso disuelto puede determinarse midiendo la absorbencia de este complejo. Las modificaciones a este método tradicional ahora permiten determinar tanto el hierro disuelto como los óxidos de partículas de hierro en concentraciones muy bajas.

La disolución reductiva de los óxidos de hierro mediante compuestos que contiene tioles ha sido investigada exhaustivamente por Waite et al. El ácido tioglicólico (TGA) se ha utilizado para disolver y reducir varios óxidos de hierro. Aunque el ácido tioglicólico disuelve la magnetita con relativa facilidad, la hematita ha demostrado ser mucho más resistente a este método [10,11]. Sin embargo, el ácido tioglicólico es compatible con el reactivo de ferrozina sensible y está disponible comercialmente como reactivo combinado. Este reactivo combinado de digestión-reducción-detección es particularmente útil para simplificar el análisis y minimizar la contaminación.

La disolución completa de las partículas de magnetita y hematita puede lograrse con una digestión en recipiente cerrado a 135 °C durante 30 minutos, con 240 μl de reactivo combinado y 12 ml de muestra. La digestión ocurre en un vial de vidrio de 20 ml calentado en un bloque de aluminio. Una vez enfriada la muestra, se determina la absorbencia con un espetrofotómetro y una celda de 1 in (2,54 cm) (vea la Figura 5). El rango calibrado con este procedimiento es de 1–100 μg·l–1, con un límite de detección de método (method detection limit, MDL) de 0,3 μg·l–1.

Figura 5. Reactivo combinado, viales de digestión y bloque calentador (izquierda); celda de muestra de 1 pulgada (centro) y espectrofotómetro (derecha).

Hay métodos en línea disponibles para el monitoreo de hierro, como los basados en nefelometría, pero con frecuencia están fuera del presupuesto de las plantas industriales. La IAPWS ha generado un documento de orientación técnica que analiza la variedad de métodos analíticos que pueden usarse para el hierro [12].

Purga de caldera (10)

La selección de analizadores para purga de caldera puede ser difícil, pues hay una variedad de programas de tratamiento posibles para las unidades de baja presión. En la década de 1930, a medida que las unidades generadoras de energía crecieron en número y tamaño, el fosfato trisódico (Na3PO4, también conocido como TSP) se convirtió en un producto químico popular para acondicionar el pH de calderas de tambor.

Na3PO4 + H2O⇔NaH2PO4 + NaOH (6)

En la industria de generación de energía, los programas de tratamiento con fosfato han tenido una gran evolución, desde el TSP hasta programas coordinados y congruentes, para luego regresar al TSP, aunque en bajas dosis. Para las calderas industriales, los métodos de tratamiento con fosfato aún son una opción sólida, pero no siempre se limitan al TSP. Las temperaturas más bajas podrían permitir químicas de los viejos programas de fosfato coordinado, con proporciones sodio-fosfato inferiores a 3:1. Una segunda función del fosfato, de particular importancia para las unidades en las que podrían ingresar iones de dureza, es el control de la formación de incrustaciones. El fosfato y la alcalinidad producida por su reacción con el agua (vea la ecuación (6)) reaccionan con los iones de dureza, al menos en cierto grado, para formar lodos suaves en lugar de incrustaciones duras.

Junto con el tratamiento con fosfato, con frecuencia se recomiendan acondicionadores de lodo consistentes en polímeros solubles en agua que ayudan a mantener los sólidos en suspensión mediante una combinación de dispersión, modificación cristalina y secuestración. Las partículas de hierro de la corrosión del sistema de retorno de condensado pueden ser problemáticas; aquí, los acondicionadores de lodo ayudan a mantener los sólidos en suspensión para la purga posterior. Estos polímeros en ocasiones pueden servir como tratamiento independiente, sobre todo si el ingreso de dureza no es un problema. Las formulaciones de polímero con frecuencia incluyen un formador de alcalinidad para mantener el pH en un rango levemente alcalino, similar al fosfato.

En algunos casos, se ha empleado con éxito la química quelante en unidades de tambor industriales, en la cual los productos químicos se unen directamente con los metales para mantenerlos suspendidos. El ácido etilenediaminetetraacético (EDTA) es el quelante más conocido. Sin embargo, el uso impropio de quelantes puede causar una corrosión localizada de los componentes de la caldera.

Por lo tanto, los parámetros analíticos para las unidades de tambor industriales obviamente incluyen el pH y fosfato si se emplea ese producto químico. Al igual que con las calderas de servicio públicos, la conductividad específica y catiónica son mediciones importantes para determinar la concentración general de los sólidos disueltos en la caldera y ajustar la purga de modo correspondiente. El monitoreo de las concentraciones de polímero ha mejorado con el desarrollo de productos etiquetados que responden a la fluorescencia.

Vapor saturado (11)

En general, la pureza del vapor en las calderas de baja presión no es problemática, pues se reduce el riesgo de transferencia en comparación con las unidades de servicios públicos de mayor presión, gracias a las presiones y temperaturas más bajas. Sin embargo, como se describió en el caso práctico que introdujo la sección de retorno de condensado, no pueden pasarse por alto los problemas de transferencia. En ese caso, las impurezas inorgánicas iniciaron el espumado y la transferencia subsiguiente, pero otros problemas que pueden inducir la transferencia son fallas o daños en los componentes separadores de vapor en el tambor de la caldera, oscilaciones de carga repentinas que provocan incrementos súbitos, contenido mineral excesivo en el agua de la caldera, mal diseño del tambor, falta de atención del operador con respecto a los niveles de agua, etcétera. Un análisis común de muestra extraída en la industria generadora de energía es el de sodio, ya que este elemento puede medirse con gran exactitud. Lo normal debe ser una concentración en la parte baja del rango de a 1 μg·l. Según la Tabla 1, los sólidos disueltos totales (total dissolved solids, TDS) son otro parámetro analítico, aunque estos análisis requieren tiempo para filtrar la muestra, pesar el líquido resultante y el contenedor, y luego secar por completo y pesar de nuevo el contenedor con los sólidos secos. El vapor saturado es el fluido más difícil de muestrear con exactitud en un generador de vapor, ya que el vapor está muy cerca de condiciones bifásicas que podrían introducir inexactitudes si no se emplean técnicas de muestreo rigurosas. Esto comprende el uso de un dispositivo de muestreo isocinético en la línea de vapor. Una vez más, remítase a la referencia [1].

Vapor supercalentado (12)

En la industria generadora de energía, el vapor supercalentado, e idealmente el vapor recalentado, es la mejor opción para el análisis en línea. El muestreo del vapor recalentado toma en cuenta todos los efectos anteriores, incluida la atemperación, que pueden influir en el vapor, y es de particular importancia proteger las complicadas turbinas con maquinado de precisión localizadas flujo abajo. Esta disposición difiere de las calderas industriales, que normalmente no tienen recalentadores y con frecuencia no impulsan turbinas ni tienen atemperación. A continuación se examinan varios de estas situaciones.

Los lineamientos de pureza de vapor mostrados en la Tabla 1 solo comprenden un parámetro: TDS. Este no es un análisis que pueda realizarse en línea. Se necesitan ciertos análisis continuos en línea como protección contra alteraciones que podrían provocar problemas en el equipo flujo abajo. Una posibilidad es la conductividad después del intercambio catiónico (CACE), que por lo general es indicativa de la transferencia de sal (principalmente cloruros y sulfatos) en el vapor. El sodio es otra medición fiable y relativamente barata para monitorear la transferencia mecánica. Para situaciones como la descrita en el caso práctico anterior, el carbono orgánico total es una posible opción.

Esta situación se vuelve más complicada si parte del vapor también impulsa turbinas. Definitivamente se necesitaría la instrumentación mencionada y, para calderas de alta presión como las que están presentes en plantas cogeneradoras, incluiría sílice. La sílice (SiO2) es un producto de transferencia vaporoso y los efectos de la transferencia definitivamente son mayores al incrementar la presión. La sílice se precipita sobre las aspas de la turbina y, aunque no es corrosiva, puede tener un efecto negativo en la eficiencia aerodinámica de la turbina.

En cuanto a la línea de atemperación mostrada en la Figura 1, solo debe emplearse la atemperación de vapor si está disponible agua de alta pureza (concentraciones de sodio, cloruro y sulfato inferiores a 2 μg·l–1) para el rocío de atemperación. La introducción directa de agua con impurezas en el vapor puede causar problemas graves con rapidez. En las unidades generadores de energía, el agua de atemperación por lo general se toma de la descarga de la bomba de alimentación de la caldera, lo que provee presión suficiente para superar la del vapor. Por lo tanto, los análisis del agua de alimentación también proveen datos sobre la pureza del rociado de atemperación. Si se utiliza otra fuente, el agua de atemperación deberá tener su propio conjunto de analizadores continuos, como el sodio y la CACE como principales candidatos.

Referencias

[1] Documento de orientación técnica: Procedures for the Measurement of Carryover of Boiler Water into Steam, 2008. International Association for the Properties of Water and Steam, IAPWS TGD1-08. Disponible en http://www.iapws.org.

[2] Byrne, W., Reverse Osmosis, A Practical Guide for Industrial Users, 2002. Tall Oaks Publishing, Inc., Littleton, CO, Estados Unidos, 2.ª edición.

[3] Sturla, P., “Oxidation and Deposition Phenomena in Forced Circulating Boilers and Feedwater Treatment”, presentado en la 5.ª Conferencia Nacional sobre Agua de Alimentación, 1973 (Praga, República Socialista Checoeslovaca).

[4] Consensus on Operating Practices for the Control of Feedwater and Boiler Water Chemistry in Modern Industrial Boilers, 1994. The American Society of Mechanical Engineers, Nueva York, NY, Estados Unidos, CRTD 34.

[5] Monitoring Leaks in Heat Exchangers, 1995. Turner Designs Hydrocarbon Instruments, Fresno, CA, Estados Unidos.

[6] Dooley, B., Lister, D., “Flow-Accelerated Corrosion in Steam Generating Plants”, PowerPlant Chemistry 2018, 20(4), 194.

[7] Kuruc, K., Johnson, L., “Further Advances in Monitoring Low-Level Iron in the Steam Cycle”, PowerPlant Chemistry 2015, 17(2), 94.

[8] Buecker, B., Kuruc, K., Johnson, L., The Integral Benefits of Iron Monitoring for Steam Generation Chemistry Control, 2019. Disponible en https://www.power-eng.com.

[9] Stookey, L. L., “Ferrozine – A New Spectrophotometric

Reagent for Iron”, Analytical Chemistry 1970, 42(7), 779.

[10] Waite, T. D., Torikov, A., Smith, J. D., “Photoassisted

Dissolution of Colloidal Iron Oxides by Thiol-Containing Compounds: I.

Dissolution of Hematite (α-Fe2O3)”, Journal of Colloid and Interface Science 1986, 112(2), 412.

[11] Baumgartner, E., Blesa, M. A., Maroto, A. J. G., “Kinetics of the Dissolution of Magnetite in Thioglycolic Acid Solutions”, Journal of

the Chemical Society, Dalton Transactions 1982, 1649.

[12] Documento de orientación técnica: Corrosion Product Sampling and Analysis for Fossil and Combined Cycle Plants, 2014. International Association for the Properties of Water and Steam, IAPWS TGD6-13(2014). Disponible en http://www.iapws.org.

Los autores

Brad Buecker (licenciatura en Química, Iowa State University, Ames, Iowa, Estados Unidos) es un publicista técnico sénior en ChemTreat. Tiene muchos años de experiencia en la industria energética o afiliada a esta, gran parte de ellos en química de generación de vapor, tratamiento de agua, control de calidad del aire y resultados de puestos de ingeniería con City Water, Light & Power (Springfield, Illinois, Estados Unidos) y la estación generadora de La Cygne, Kansas, Estados Unidos, de Kansas City Power & Light Company (ahora Evergy). Más recientemente, fue especialista técnico en Kiewit Engineering Group Inc. Es miembro de la Sociedad Estadounidense de Química (American Chemical Society), Instituto Americano de Ingenieros Químicos (American Institute of Chemical Engineers), Sociedad Americana de Ingenieros Mecánicos (American Society of Mechanical Engineers), Asociación de Tecnología del Hierro y del Acero (Association of Iron and Steel Technology), Asociación Nacional de Ingenieros de Corrosión (National Association of Corrosion Engineers), el Comité de Planificación del Taller de Química Eléctrica y el Comité de Planificación de Power-Gen International. El señor Buecker ha redactado muchos artículos y tres libros sobre temas de plantas generadoras de energía.

Ken Kuruc (licenciatura en Química, John Carroll University, Cleveland, Ohio, Estados Unidos) ha estado activo en la industria de generación de energía durante más de 25 años. En su función actual, Ken brinda apoyo técnico sobre todos los aspectos del monitoreo de la calidad del agua para sitios de generación de energía alimentados por combustibles fósiles en Estados Unidos. Ha sido coautor de artículos que han aparecido en diversas publicaciones de la industria de generación de energía y en conferencias sobre química del agua, incluida la Conferencia Internacional sobre el Agua, donde recibió el premio Paul Cohen 2019.