Introducción a calderas industriales y sistemas de generación de vapor

El vapor es un medio de transferencia de energía fundamental y ampliamente utilizado. Los sistemas de vapor generan electricidad, proporcionan energía para intercambiadores de calor industriales, producen energía mecánica para la propulsión de embarcaciones navales y mercantes, y sirven como fuente de energía para calefacción comercial y residencial; la lista continúa y continúa.

Las calderas de vapor varían en tamaño desde aquellas para pequeñas empresas hasta algunas que tienen varios pisos de altura para producir electricidad. Las presiones de funcionamiento pueden variar desde un poco más de lo atmosférico hasta 2800 psi en calderas de tambor grandes y 4500 psi o quizás incluso más en unidades ultrasupercríticas de vanguardia.

Índice

Introducción a calderas industriales y sistemas de generación de vapor

Diseño de caldera y sistema de vapor

Calderas especiales

Química de generación de vapor

La evolución del tratamiento del agua de la caldera eléctrica

Métodos de tratamiento interno para generadores de vapor industriales

Disposición de la caldera

Volver a poner la caldera en servicio

Limpieza química de generadores de vapor

Sistemas de vapor y química

Química del vapor

Problemas adicionales con el sobrecalentador/recalentador

Apéndice 4-1

Apéndice 4-2

Referencias

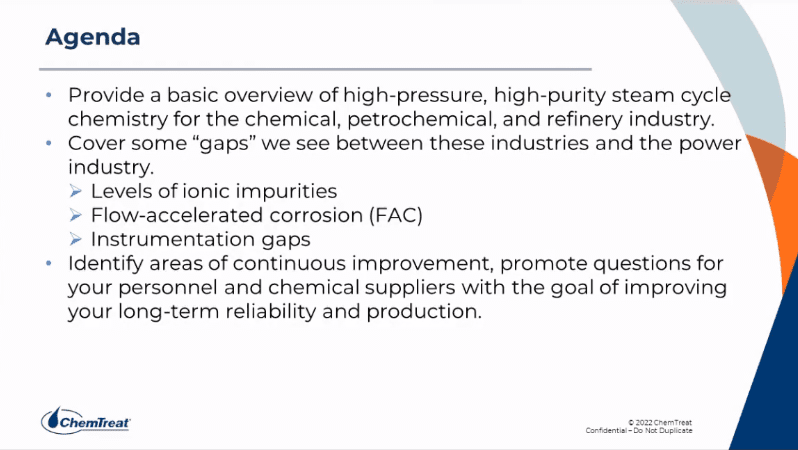

Diseño de caldera y sistema de vapor

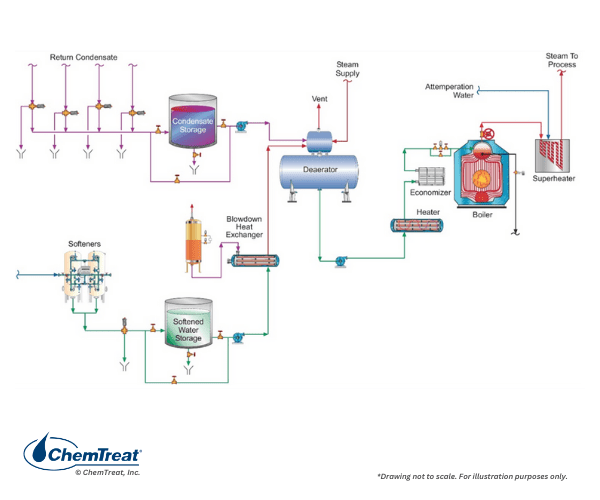

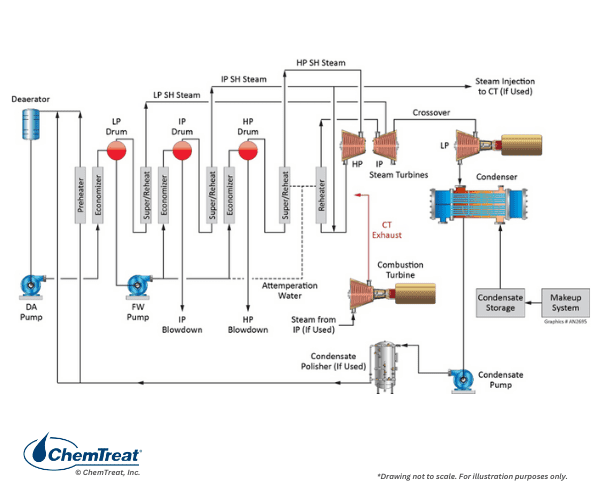

Si bien todos los generadores de vapor tienen similitudes, un punto importante de diferenciación es si el vapor se utiliza únicamente para el calentamiento de procesos y equipos o si impulsa turbinas para la producción de energía o energía mecánica. Como se describirá, esta diferencia tiene un impacto significativo en varios factores, incluidas las pautas para la pureza del agua de aporte, la selección de programas de tratamiento químico para calderas y precalderas, y los requisitos de pureza del vapor. La Figura 4.1 es un diagrama de flujo básico de un sistema de generación de vapor industrial común.

Los componentes clave de este sistema son:

- Tratamiento de agua de maquillaje para eliminar impurezas nocivas. Las técnicas van desde un simple ablandamiento, como se muestra aquí, hasta agua desmineralizada de alta pureza. El alcance del tratamiento de maquillaje depende en gran medida de la presión del sistema, pero incluye otros factores, como se detallará en este capítulo y ya se ha mencionado en el Capítulo 3.

- Retorno de condensado de varios procesos de la planta.

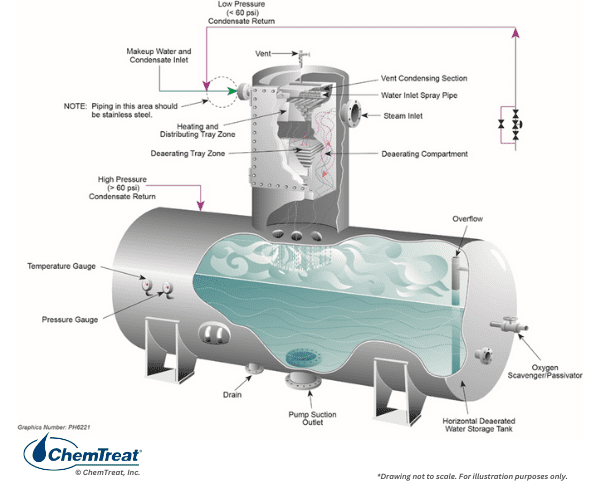

- Un desaireador mecánico para eliminar los gases no condensables, especialmente el oxígeno disuelto, del agua de aporte y el retorno de condensado. Un desaireador también sirve como calentador de agua de alimentación e incluye un recipiente de almacenamiento para reservar la capacidad de agua de alimentación.

- Bomba(s) de agua de alimentación para aumentar la presión por encima de la presión de la caldera.

- Un generador de vapor, que a menudo incluye un sobrecalentador

- Usuarios de vapor que pueden incluir turbinas, recipientes de reacción, calderines o muchas otras variedades de intercambiadores de calor.

Aspectos básicos del vapor

Considere un ejemplo cotidiano de un recipiente abierto de agua a nivel del mar. Aquí, a presión atmosférica estándar (14,7 psia), el agua hierve a una temperatura de 212 °F. La energía necesaria para elevar la temperatura a 212 °F se denomina “calor sensible”. El calentamiento adicional no aumenta la temperatura, sino que convierte el agua líquida en vapor. Esto se conoce como el calor latente de la vaporización, que es de casi 1150 Btu/lbm para el agua a nivel del mar. 212 °F es la temperatura de saturación en estas condiciones.

Si este recipiente estuviera equipado con una tapa sellable (un ejemplo doméstico común es una olla a presión), la temperatura del punto de ebullición aumentaría. Por ejemplo, duplicar la presión dentro del recipiente eleva la temperatura del punto de ebullición a 249 °F. Este principio es la base fundamental detrás de las calderas industriales y eléctricas que producen vapor a presiones y temperaturas superiores a las atmosféricas.

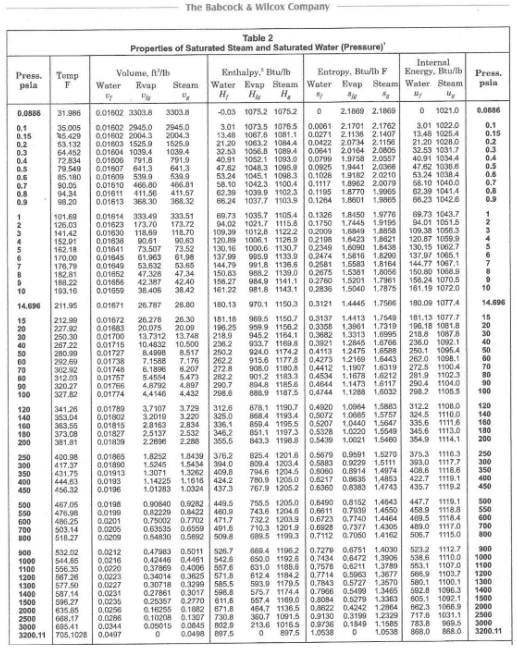

Las propiedades termodinámicas del vapor se han compilado muy cuidadosamente en tablas de vapor que pueden encontrarse en numerosas referencias, incluyendo #1, #2 y #5 de este capítulo. La Figura 4.3 a continuación ofrece un ejemplo representativo de los datos en las tablas de vapor.

Las primeras dos columnas son valores de referencia para la temperatura y la presión. A continuación, se presentan los datos correspondientes tanto para líquido como para vapor de volumen específico ( s), entalpía (H, el contenido total de energía), entropía (s) y energía interna (μ). Esta última es la energía compuesta por rotaciones y vibraciones atómicas y moleculares. Representa la energía central del fluido. La entalpía tiene energía interna como base, pero es un valor derivado que representa la energía total disponible. La entalpía es mucho más práctica para los cálculos de transferencia de energía que la energía interna sola.

La entropía suele ser un concepto difícil de comprender, pero una explicación común es que cada sistema avanza en la dirección del aumento del trastorno. Si se abre una botella de perfume, el aroma penetrará en una habitación. Una taza de café caliente irradia calor a la cocina, no viceversa. Se requiere energía para devolver el estado de un proceso a un estado anterior y, para cualquier proceso, la entropía total siempre aumenta. Un ejemplo clásico es un refrigerador. La entropía del contenido del refrigerador disminuye a medida que se enfrían, pero el aumento en el cambio general de la entropía debido a la transferencia de calor desde el compresor a su entorno es mayor (ΔS>0). En aplicaciones de vapor, los valores de entropía de las tablas se pueden utilizar para calcular la cantidad de energía no disponible para trabajar. Los factores comunes que aumentan la entropía incluyen la fricción, el calor que escapa del límite de un sistema y otros.

Un punto a tener en cuenta de la Figura 4.3 es el aumento de la temperatura de saturación con el aumento de la presión. Por ejemplo, el punto de ebullición del agua a 2500 psi es de 668,17 °F. La temperatura y la presión tienen un impacto importante en la elección de la química del tratamiento del agua de la caldera, como se analizará en las secciones posteriores. Otro aspecto es que el agua y el vapor se convierten en una sola fase a presión/temperatura supercrítica (3200 psi/705 °F) y superior. No puede haber separación de vapor/líquido en una caldera tipo tambor, de modo que el diseño no funcione para condiciones supercríticas. Las calderas de una sola pasada son la única opción.

Para muchas aplicaciones de vapor, especialmente las unidades de potencia que impulsan turbinas, el vapor saturado sin sobrecalentamiento es inaceptable, ya que la condensación ocurriría una vez que el vapor comienza a funcionar. Las gotitas de agua pueden dañar gravemente las palas de la turbina. Por lo tanto, muchas calderas están equipadas con sobrecalentadores para elevar las temperaturas del vapor muy por encima de la saturación. Las tablas de vapor también incluyen datos para vapor sobrecalentado, cuyo ejemplo se muestra en la Figura 4.4.

Básicamente, solo se utiliza energía de sobrecalentamiento en las turbinas eléctricas, con el calor latente desechado al medio ambiente en el escape de la turbina. La eficiencia termodinámica mejorada ha llevado al crecimiento de plantas de cogeneración y de ciclo combinado, que utilizan gran parte del calor latente.

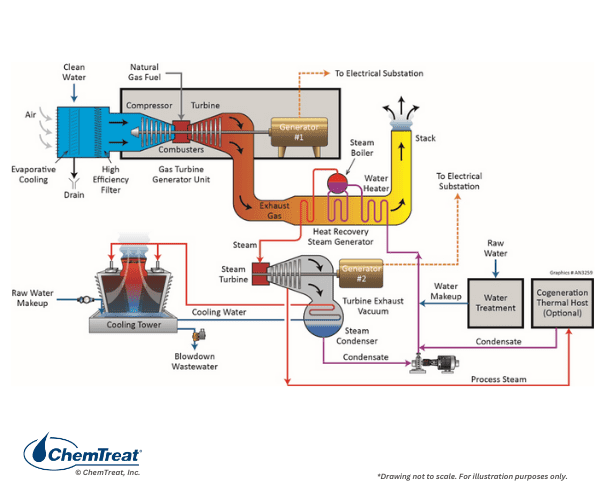

Aspectos del diseño del generador de vapor

Por supuesto, las calderas requieren calor y agua para producir vapor. La fuente de calor generalmente es la combustión de combustible dentro del horno, pero en algunas aplicaciones, la combustión se produce aparte del generador de vapor, y el calor de escape luego genera vapor en una caldera separada. Un ejemplo común es un generador de energía de ciclo combinado, donde una parte de la energía total es producida por una turbina de gas similar a un motor a reacción. El gas de escape de la turbina proporciona energía para los generadores de vapor de recuperación de calor (HRSG). La fuente de calor también puede ser gases calientes de un proceso químico denominado calderas de calor residual y se analiza más adelante.

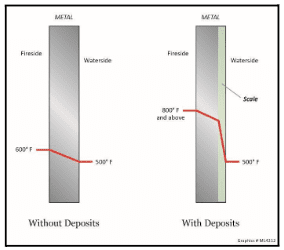

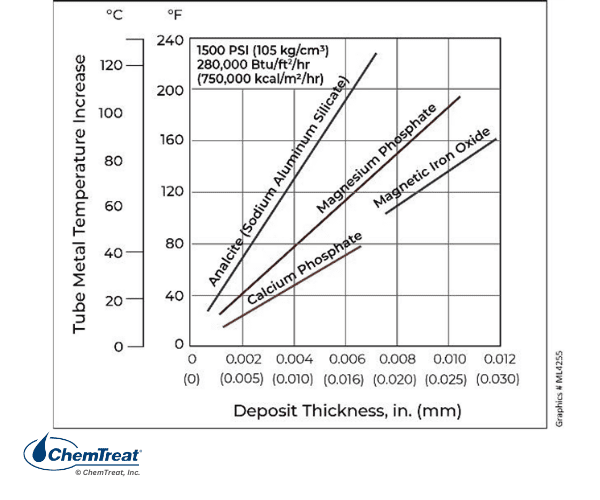

En las calderas convencionales se producen tres tipos de transferencia de calor. En el horno mismo, un mecanismo de transferencia de calor importante es la energía radiante. El calentamiento por convección es la segunda forma de transferencia de energía, en donde los gases calientes, a través del movimiento físico generado por los ventiladores de la caldera, entran en contacto con los tubos de la caldera e intercambiadores de calor adicionales tales como sobrecalentadores, economizadores, etcétera. El calentamiento por convección es el principal mecanismo de transferencia de energía para los HRSG de ciclo combinado, aunque muchos HRSG están equipados con quemadores de conductos para proporcionar calor adicional durante los momentos de demanda pico. La tercera forma de transferencia de calor es la conducción, que es la transferencia de energía cinética de molécula a molécula dentro de los tubos de la caldera desde el lado del horno al lado del agua/vapor.

Las calderas generalmente se categorizan según los siguientes criterios:

- Función, p. ej., vapor de proceso solamente u operación/cogeneración de turbina eléctrica

- Tipo de combustible

- Disposición de paneles de agua o tubos contra incendios

- Tipo tambor o una vez a través

- Para calderas tipo tambor, circulación natural o forzada

- Presión

- Tamaño/tasa de vapor

- Disparado directo o alimentado con calor residual

Función: Cómo se utilizan las calderas y el servicio que realizan. ¿Suministran vapor solo para calentar procesos o para turbinas? Además, ¿las calderas son fijas o móviles, como las aplicaciones marinas?

Tipo de combustible: Muchas calderas industriales se encienden con gas natural. Quema más limpiamente que otros combustibles fósiles y se ha vuelto económico, sujeto a factores geopolíticos. A mediados del siglo XX, la construcción de calderas a carbón era común, ya que el carbón era un combustible económico y abundante. Las preocupaciones sobre las emisiones de aire y agua de las plantas a carbón, junto con los problemas económicos, han llevado a una marcada disminución en la operación de la planta de carbón. La energía renovable ha llenado parte de la brecha en la producción de energía, y gran parte del resto es absorbido por la generación de energía de ciclo combinado que utiliza gas natural. Pocas unidades se alimentan con aceite y no se considerarán en este capítulo.

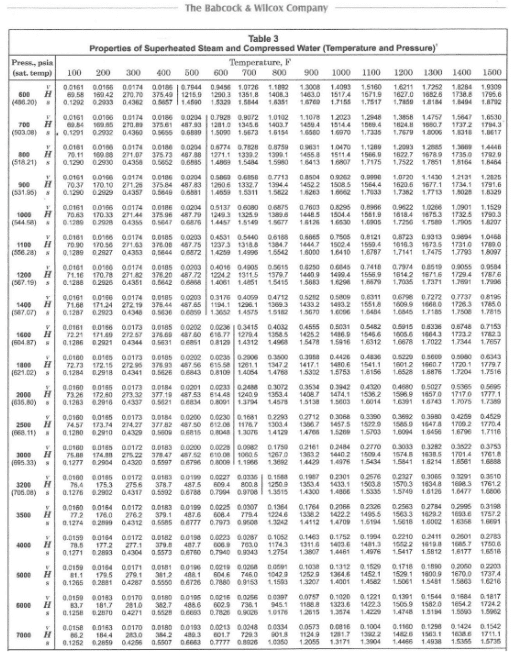

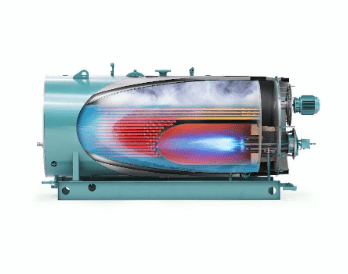

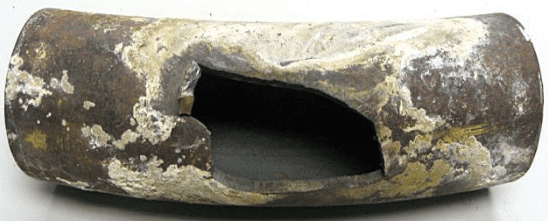

Incendio o tubo de agua: En las calderas de tubos de combustión, el gas de combustión fluye a través de los tubos, que están rodeados de agua contenida en una carcasa. Lo contrario es cierto para las calderas de tubo de agua, como lo indican los siguientes diagramas.

Los tubos de gran diámetro y la corta longitud de las calderas de tubo de fuego garantizan una baja caída de presión en el lado del gas. Son la clase más antigua de calderas comerciales y fueron el diseño básico de las locomotoras de vapor de los siglos XIX y XX.

Las calderas de tubo de fuego generalmente tienen una presión limitada a 200 psi y un máximo de 20,000 libras de producción de vapor por hora. Las calderas de tubo de agua pueden funcionar a presiones y salidas de vapor mucho más altas, con temperaturas de vapor de hasta 1050 °F o quizás incluso más altas en algunos diseños avanzados de energía.

Las calderas de tubo de fuego tienen un gran volumen de agua de caldera en relación con la producción de vapor y, por lo tanto, pueden almacenar energía, lo que proporciona velocidades de vapor estables y un funcionamiento suave. Los hornos pueden ser internos o externos. Muchas unidades de tubos contra incendios aún están en funcionamiento. Uno de los más populares es el diseño de tubo de retorno horizontal (HRT), donde el espacio de combustión es una configuración de tubo de combustión grande en la parte inferior del tambor a través de la cual pasan los gases de combustión y luego giran en el extremo posterior del horno y regresan a través de tubos rectos a la parte delantera de la caldera.

Las calderas de tubo de fuego generalmente se ensamblan en fábrica, incluidos quemadores, controles, ventiladores y bombas de agua de alimentación, todas contenidas en una base como unidad de empaque.

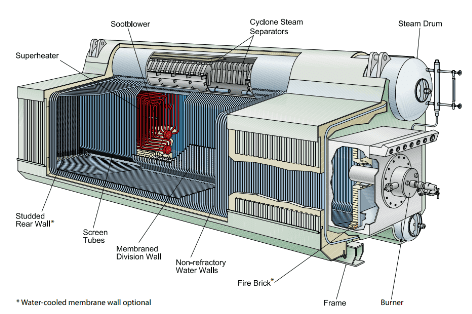

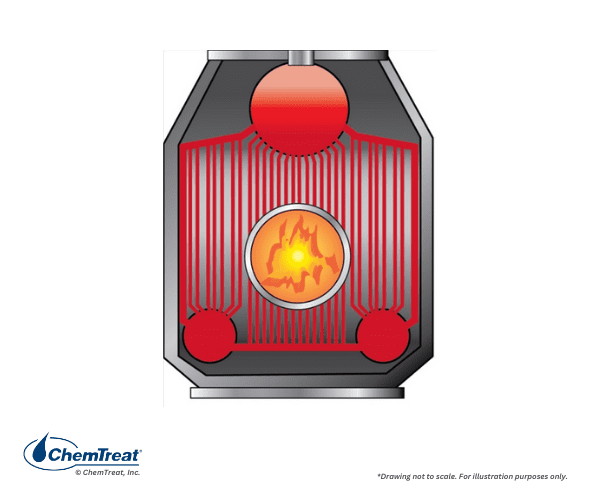

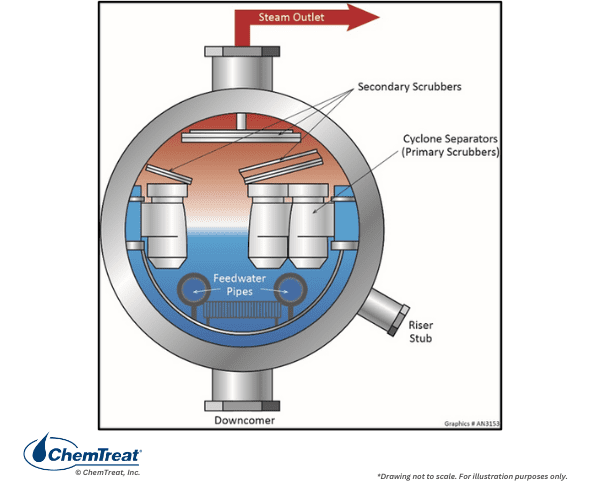

Las calderas de mayor presión casi siempre tienen un diseño de tubo de agua. El fluido fluye a través de los tubos de “muro de agua”, con el calor radiante y los gases calientes confinados al exterior del tubo. Los tubos pueden soportar presiones mucho más altas que la carcasa externa de las calderas de tubos de fuego. El diseño más común es la caldera tipo tambor con una configuración básica que se muestra en los siguientes dos diagramas.

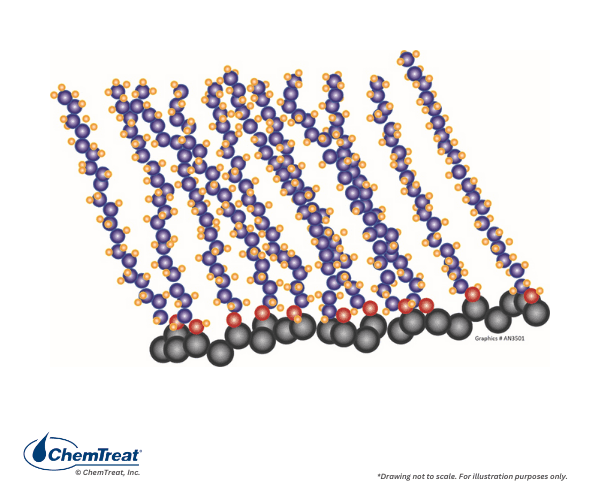

Los tubos de pared de agua se fabrican típicamente en paneles de membrana que comprenden las paredes del generador de vapor. A continuación se ilustra un corte de este diseño.

Las calderas de tubos de agua tienen un volumen de agua de caldera bajo en relación con la velocidad de vapor en comparación con los tipos de tubos de incendio. En consecuencia, estas calderas son más sensibles a los cambios en la demanda y el nivel de agua, lo que requiere sistemas de control de nivel sofisticados y agua de alimentación de alta pureza.

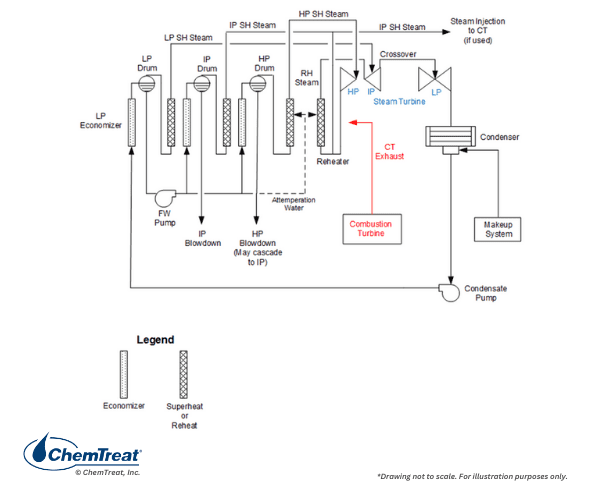

Calderas de calor para desechos: En las unidades de calor residual, la energía proviene de los gases de escape de una fuente de combustión externa. La mayoría de las centrales eléctricas modernas son unidades de ciclo combinado, con la mayor parte de la energía producida en una turbina de gas (el ciclo termodinámico de Brayton) y el resto a través de la producción de vapor en los HRSG calentados por el escape de la turbina de combustión. Este último es el ciclo termodinámico clásico de Rankine. La mayoría de los HRSG tienen un diseño de presión múltiple con varias calderas (el término común son evaporadores). Más adelante en este capítulo se proporcionan detalles adicionales del HRSG.

Presión: Las calderas industriales y eléctricas operan en todo el espectro desde justo por encima de la presión atmosférica hasta las condiciones supercríticas, según los requisitos de vapor. La presión y la temperatura del vapor son factores importantes para seleccionar el tipo de caldera. Como se describirán en las secciones posteriores, estos factores también influyen en gran medida en los requisitos del tratamiento del agua de aporte y la química del tratamiento del proceso. Una pregunta que a menudo se hace es: “¿Cuál es la delineación entre los generadores de vapor de baja presión y alta presión?” La respuesta no es clara, y la bibliografía ofrece diferentes pensamientos. 900 psi es esencialmente la presión mínima para la producción de energía. En plantas como las fábricas de acero integradas, el vapor a una presión de 700 psi puede ser suficiente para impulsar las turbinas que producen el aire para los altos hornos. Algunos consideran que cualquier unidad que no produzca vapor para el funcionamiento de la turbina es de baja presión, con un rango general de 600 psi hasta ligeramente por encima de la atmosférica, aunque esta última puede ser simplemente calderas para construir sistemas de calefacción.

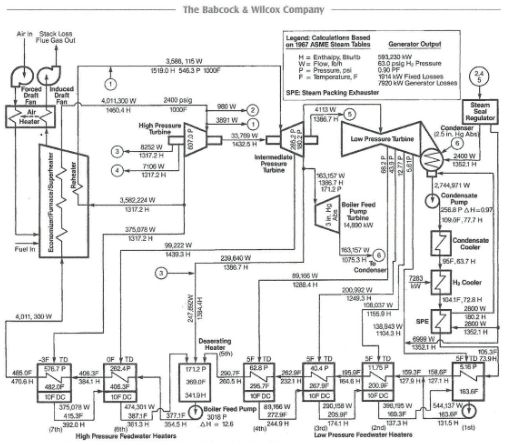

Tamaño/Capacidad: Las calderas de tubo de fuego pequeñas suelen tener una potencia nominal de caballos de fuerza. En los EE. UU., la producción de vapor en calderas más grandes se expresa en miles de libras por hora. El diseño de combustión de carbón que se muestra en el Apéndice 4-1 produce, a una carga máxima normal, más de 4M de libras por hora, pero las calderas eléctricas generalmente se clasifican en producción eléctrica, que en ese ejemplo es de 593.230 kilovatios (kW) brutos.

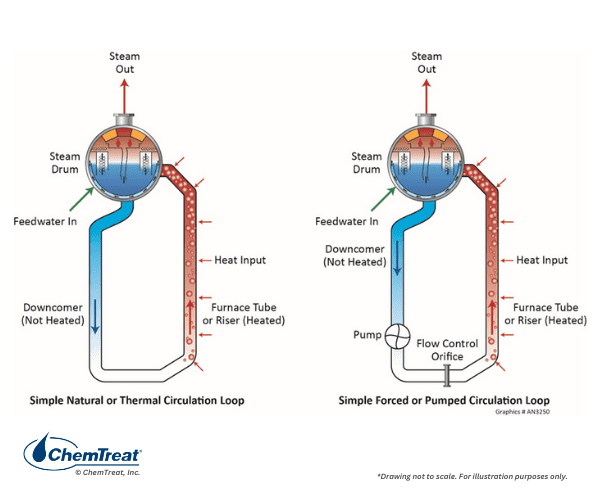

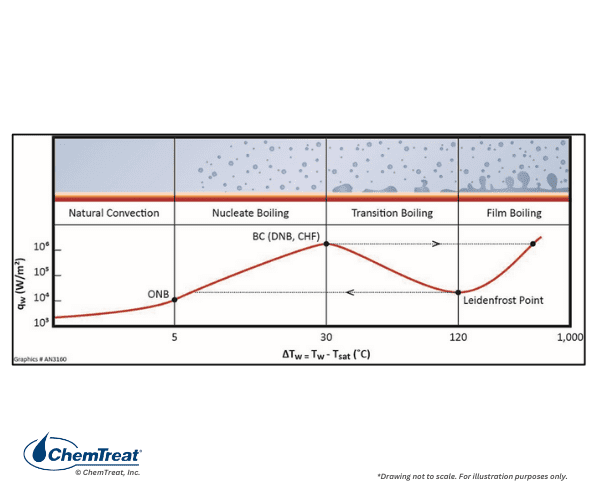

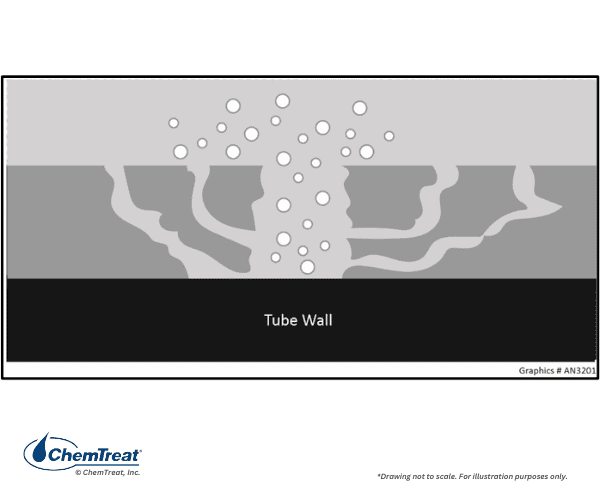

Circulación de agua natural o forzada: La circulación de agua de la caldera en las unidades del tambor puede ser natural o forzada, como se ilustra en la Figura 4.7. La circulación natural es a menudo el patrón de diseño en calderas más pequeñas, con un diámetro típico de tubo de pared de agua de 2 a 3 pulgadas. La diferencia en la densidad entre el fluido en las tuberías descendentes sin calentar y los tubos ascendentes calentados induce el flujo. Para las calderas de tambor grandes, y particularmente para muchas unidades de carbón del pasado, la circulación forzada era estándar. Es vital en los generadores de vapor mantener la ebullición de nucleados, donde solo se forman pequeñas burbujas de vapor en las superficies de los tubos y luego son eliminadas por el agua circulante. Los problemas surgen si se forman burbujas de vapor grandes y se convierten en una película en los tubos de la caldera.

La salida de la ebullición de nucleados (DNB) puede reducir el enfriamiento de modo que pueda producirse el sobrecalentamiento del tubo. La circulación forzada es necesaria en calderas grandes de alta temperatura para minimizar la ebullición no nucleada. Además, la circulación forzada permite diámetros de tubo más pequeños y, en consecuencia, presiones más altas.

Diseños comunes de calderas industriales

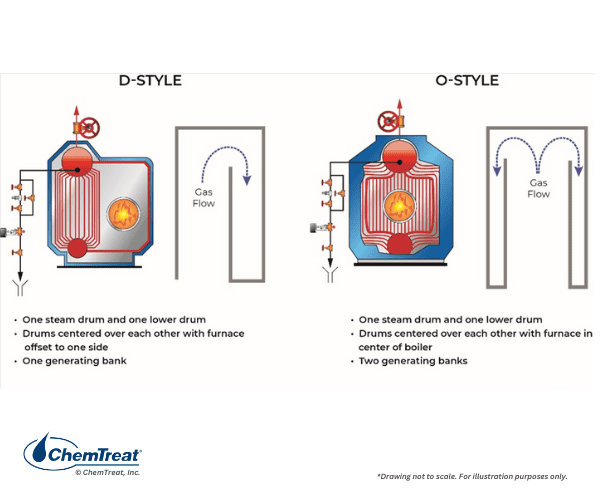

Las siguientes secciones ilustran muchos de los diseños de calderas más populares. Algunas clases comunes de calderas de tubos de agua industriales son de estilo D y O, ambas con un solo tambor de vapor y un solo tambor de lodo, y de estilo A con un solo tambor de vapor y dos tambores de lodo. Las siguientes ilustraciones son ejemplos de estas calderas de tubo de agua.

La figura a continuación muestra una vista lateral de una caldera industrial común, que ilustra cómo se disponen a menudo los quemadores en estas unidades.

El gas natural es el combustible más común para las calderas industriales modernas. Algunas calderas más viejas alimentadas con aceite aún pueden estar en funcionamiento. En plantas químicas o refinerías, también pueden quemar combustibles de desecho, a menudo en combinación con gas natural.

DEVOLVER EL CONDENSADO A LAS CALDERAS DE VAPOR RESULTA EN AHORROS DE COSTOS Y MENOS EMISIONES DE CO2 PARA LA PLANTA DE ENCURTIDO DE ACERO

Calderas especiales

Muchos tipos de calderas especializadas sirven a la industria ligera. Aunque algunas de estas calderas, por ejemplo, las unidades Clayton y Miura, producen vapor, algunas son solo generadores de agua caliente. Los criterios clave de selección para calderas nuevas de cualquier tipo incluyen:

- Cantidad, presión, temperatura, calidad y pureza del vapor requeridos

- Flexibilidad en la operación, particularmente variabilidad de carga

- Otros criterios como disponibilidad, ubicación, permisos y otros

Las calderas eléctricas se introdujeron en 1905, pero no muchas están en servicio en la actualidad. Su principal ventaja es que el vapor puede generarse sin el combustible, la ceniza, el gas de combustión y otros problemas de las unidades convencionales. La mayoría son pequeñas en términos de presión de vapor y generación, pero pueden variar hasta 450 psi con 175,000 libras por hora de producción.

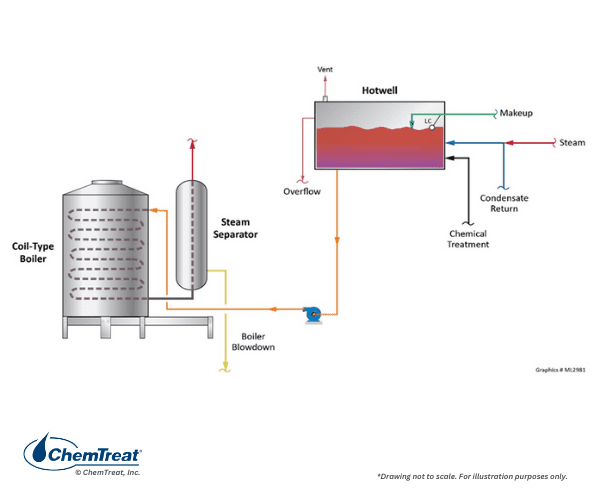

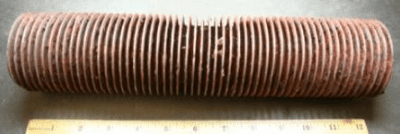

Cuando se trata de unidades especializadas de combustión directa, las calderas de Clayton ofrecen un menor costo de capital, una huella pequeña, una respuesta rápida y eficiencia de combustible en comparación con las calderas convencionales de tubos de fuego o de tubos de agua en algunas situaciones. El generador de vapor tipo bobina, como se muestra a continuación, es típico.

Las calderas de Clayton tienen un intercambiador de calor helicoidal para calentar agua de flujo forzado una vez a través. El agua mueve la contracorriente al flujo de los gases de combustión, lo que proporciona una alta eficiencia de combustible a vapor. La velocidad de combustión de la caldera regula el flujo de agua de alimentación; cuanto mayor sea la velocidad de combustión, mayor será el flujo de agua. Un separador de vapor mecánico elimina la humedad residual a medida que el agua sale de la bobina.

Una unidad de 1000 HP (vapor de 34 500 pph) se considera grande. Las presiones de vapor se limitan a aproximadamente 600 psi, aunque la mayoría de las unidades funcionan muy por debajo de esta presión. Dada la ausencia de un tambor de vapor convencional y solo una separación de vapor mínima, un generador de vapor de este tipo puede requerir equipos de separación de vapor/agua adicionales para una producción de vapor de alta calidad (>99,5 %).

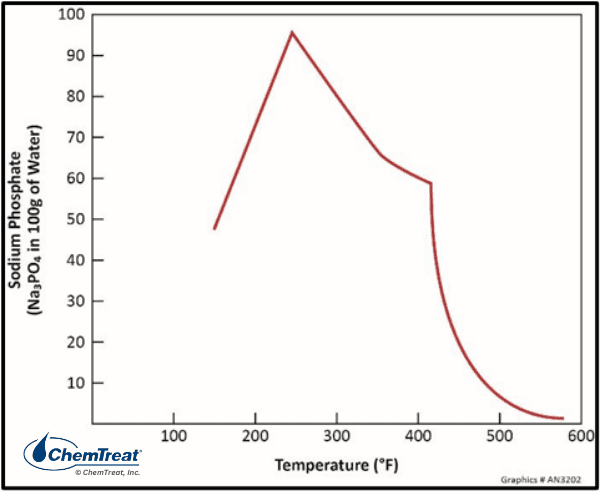

El agua de maquillaje suavizada y constante es fundamental. Se recomienda encarecidamente el uso de ablandadores dobles regenerados automáticamente. Las alteraciones en la dureza debido a una operación defectuosa del suavizante de maquillaje pueden provocar fallas en el tubo debido a la formación de incrustaciones en la bobina de calentamiento. Para el tratamiento interno del agua de la caldera, no se recomiendan programas de precipitación, p. ej., a base de fosfato, debido al diseño de tubo pequeño, de una sola pasada, con sus restricciones de flujo de agua auxiliares y alto flujo de calor. Las concentraciones de oxígeno disuelto (D.O.) pueden ser altas en estas unidades, lo que generalmente elimina los programas de tratamiento con quelantes.

Algunos sistemas pueden tener un receptor de condensado semicerrado (SCCR), que presenta posibles problemas de corrosión por oxígeno que pueden requerir un aumento de la dosificación del depurador durante las interrupciones.

Miura ofrece dos clases de calderas: Calderas de vapor a gas LX y calderas de vapor de combustible doble EX. La serie LX son calderas de alta eficiencia que funcionan con gas natural, propano o ambos.

Según el modelo, hay varias presiones disponibles, incluida la presión operativa máxima permitida (MAWP) de 300 psi, MAWP de 170 psi y MAWP de 15 psi. Junto con la alta eficiencia, otras ventajas sobre las calderas de tubo de fuego incluyen:

- Inicio rápido: las unidades pueden pasar del arranque en frío al vapor completo en menos de cinco minutos

- Huella más pequeña: las calderas tienen una huella significativamente menor que las calderas convencionales de tubos de fuego

- Bajas emisiones de NOx de gases de combustión: algunos modelos están clasificados para tan solo 9 ppm

La serie Miura EX está diseñada para instalaciones que deben tener una fuente de combustible secundaria. Si bien estas calderas pueden funcionar con gas natural y propano, como el tipo LX, también pueden encenderse con combustible n.o 2. Varios modelos de la serie EX ofrecen una variedad de presiones de funcionamiento, incluidas MAWP de 300 psi, MAWP de 250 psi y MAWP de 170 psi. Al igual que con las calderas de Clayton, es necesario un tratamiento de maquillaje adecuado y programas internos de agua de calderas bien administrados y prácticas de mantenimiento.

Una nueva clase de calderas, como las de Patterson-Kelley, tienen intercambiadores de calor de aluminio. Estas unidades generalmente no producen vapor, sino solo agua caliente. Los intercambiadores de calor de aluminio y aleación de aluminio tienen ciertas ventajas sobre el acero dulce, que incluyen:

- Alta conductividad térmica

- Resistencia a la corrosión

- Peso más ligero

- Huellas más pequeñas

Por lo general, los fabricantes de estos dispositivos de intercambio de calor recomiendan un rango de pH de quizás 6,0 a 8,5, que está por debajo del rango típico recomendado para los sistemas convencionales de calderas y agua caliente. Esto puede presentar problemas si los intercambiadores de calor de aluminio se instalan en sistemas con equipos de aleación de acero y cobre. Operar a un pH más bajo para proteger el aluminio aumenta el potencial de corrosión de los otros materiales. Además, la presencia de varios metales diferentes en un sistema puede configurar sitios para la corrosión galvánica.

Se han utilizado silicatos, nitritos/nitratos, azoles y molibdeno para el tratamiento de calderas de agua caliente, a menudo en una mezcla de varios compuestos. El fosfato no se recomienda en sistemas que contengan componentes de aluminio. Al igual que con otras calderas, es necesario un tratamiento de maquillaje adecuado. Los propietarios/operadores deben consultar con su representante de tratamiento de agua para desarrollar un programa adecuado.

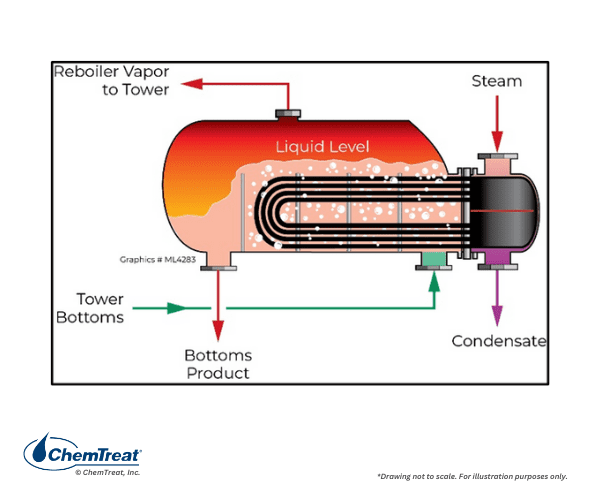

Los calderines son intercambiadores de calor que utilizan vapor (o fluidos calientes del proceso) para transferir energía a otros líquidos o gases del proceso. Un ejemplo principal es un calderín en la parte inferior de una torre de destilación de refinerías. Fundamentalmente, las columnas de destilación separan los fluidos en fracciones, con fracciones más ligeras que se mueven hacia arriba y fracciones más pesadas en la parte inferior. Los fondos se calientan en un calderín para recuperar fracciones más livianas adicionales para su procesamiento posterior. El vapor es una fuente de calor común para el calderín.

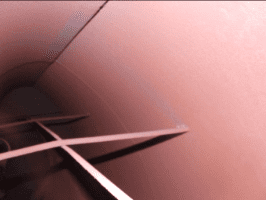

En la Figura 4.14 se muestra un calderín de la caldera. A menudo, estas unidades están diseñadas para la circulación natural, pero algunas pueden tener circulación forzada. Los calderines de vapor enfrentan problemas de corrosión que pueden ser inducidos por problemas de configuración, calidad del vapor y química, incluido el dióxido de carbono (CO2) y el ingreso de oxígeno disuelto, y un control deficiente del pH.6

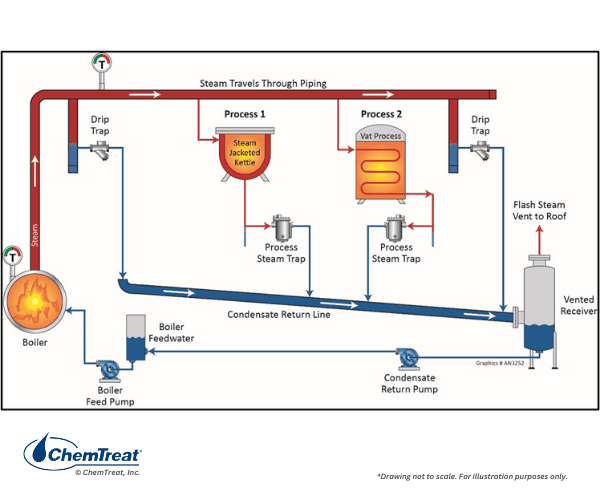

Las calderas con camisa, los reactores y los procesos de cuba se utilizan en el procesamiento de alimentos y la fabricación de productos químicos. Algunos tienen contacto directo con el vapor, donde el vapor se convierte en un componente del producto cuando se condensa y suministra energía. Otros sistemas están cerrados, con vapor que fluye a través de un intercambiador de calor tipo bobina o con camisa y condensado que regresa a la caldera.

Este esquema también ilustra un componente muy importante de prácticamente todos los sistemas de vapor: trampas de vapor. Parte del vapor se condensará dentro del sistema y debe recolectarse para mantener la eficiencia y confiabilidad del sistema. El Instituto Nacional Estadounidense de Estándares (ANSI) define una trampa de vapor como una “válvula autónoma que drena automáticamente el condensado de un recinto que contiene vapor mientras permanece ajustada a la pérdida de vapor vivo”.Si las trampas de vapor no se mantienen correctamente, pueden producirse pérdidas financieras significativas por la pérdida excesiva de vapor vivo por las trampas que no funcionan correctamente. Por el contrario, el condensado que no se drena correctamente puede causar problemas de flujo de vapor aguas abajo.

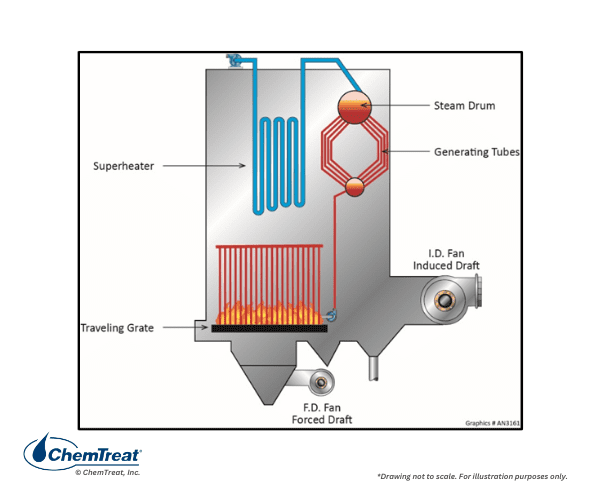

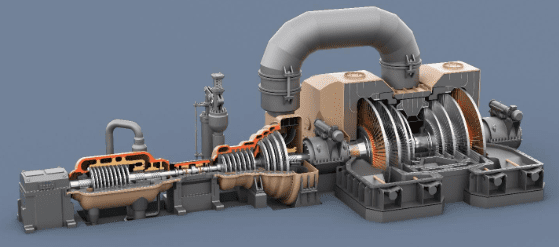

Calderas de generación de energía

En este punto, se justifica un breve análisis del diseño de la planta de carbón, ya que algunas de estas unidades aún operan en los Estados Unidos y otras aún se están construyendo en otras regiones, especialmente en Asia. Un examen del circuito de agua completo de una planta de carbón proporciona información valiosa sobre cómo los diversos intercambiadores de calor dentro de la red están diseñados para maximizar la eficiencia y producir vapor para la aplicación prevista. Algunos detalles importantes del intercambiador de calor a carbón se compararán y contrastarán con los HRSG de las plantas de energía de ciclo combinado.

Diseño de planta a carbón

La necesidad de una comprensión rigurosa del diseño y la operación de la planta de energía a carbón sigue disminuyendo, ya que en muchos países estas unidades están siendo retiradas de la operación. Dos factores principales para la disminución del carbón son las inquietudes relacionadas con la liberación de dióxido de carbono y su influencia en el cambio climático, y el hecho de que los suministros de energía alternativos, como el gas natural y las fuentes renovables, se han vuelto mucho más viables económicamente. Además, los problemas ambientales que involucran descargas de gas de combustión, cenizas y aguas residuales, y los requisitos de control de contaminantes correspondientes para las plantas de carbón, pueden influir significativamente en la economía de la operación de la planta. Estos problemas se tratan más ampliamente en el Capítulo 5. Sin embargo, las plantas de energía a carbón aún están dispersas en todo el mundo, y para los gerentes de planta, operadores y personal técnico en esas instalaciones, el monitoreo y el control adecuados de la química de generación de vapor siguen siendo un problema crítico.

Muchas de las primeras calderas a carbón eran de la variedad de los agricultores, donde se cargaban trozos de carbón en una rejilla, con aire soplado hacia arriba a través de la rejilla para la combustión. Los diseños más modernos utilizan una rejilla móvil, en la que se carga combustible fresco en la entrada del horno y la rejilla se mueve continuamente a través de la zona de combustión. La ceniza se descarga en el extremo trasero de la rejilla de desplazamiento.

Las calderas de astillado aún existen, y pueden ofrecer la mejor tecnología para disparar combustibles alternativos, como residuos municipales y biomasa.

La mayoría de las unidades de carbón que permanecen en los Estados Unidos, y las que aún se están erigiendo en otras partes del mundo, son del tipo de carbón pulverizado, en el que el carbón se muele a un polvo fino y se enciende en quemadores en las paredes o esquinas del horno. La combustión ocurre muy rápidamente en las unidades de carbón pulverizado. El Capítulo 5 proporciona más información sobre las propiedades y la química del carbón, y las de las cenizas producidas a partir de unidades de carbón.

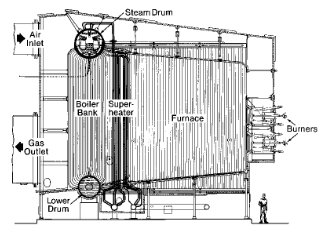

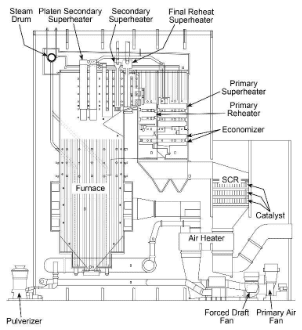

El período pico para la construcción de grandes plantas de carbón fue a mediados del siglo XX, siendo las unidades tipo tambor el diseño más popular. El tamaño de la caldera osciló entre quizás 25 MW y cerca de 1000 MW. La Figura 4.17 ilustra un diseño común de esa era.

Inmediatamente evidente es la naturaleza vertical pronunciada de la caldera en comparación con las calderas industriales a gas. El horno grande proporciona tiempo de residencia para quemar adecuadamente el combustible sólido y distribuir calor a los tubos de la pared de agua. Observe la serie de intercambiadores de calor que residen en la trayectoria del gas corriente abajo del horno, incluidas las secciones del sobrecalentador, los sobrecalentadores de recalentamiento, el economizador y el calentador de aire. Las funciones de estos intercambiadores de calor se describirán en breve.

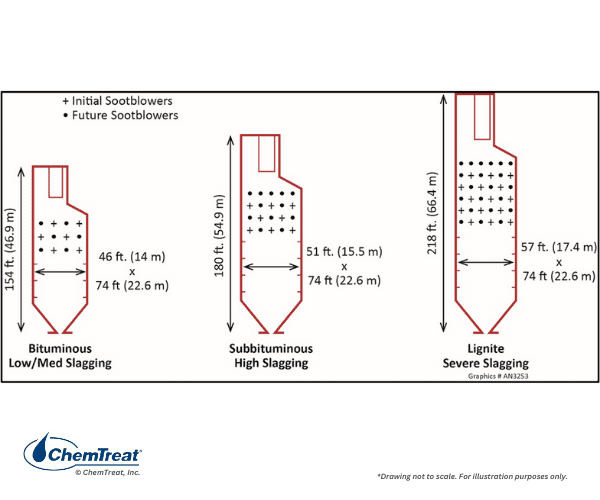

Las dimensiones de la caldera dependen no solo de la producción de vapor deseada, sino también del tipo de carbón que se quema. Durante el apogeo de la construcción de grandes plantas, muchas unidades fueron diseñadas para los carbónes bituminosos de Illinois, Virginia Occidental y otras ubicaciones del este. La combinación de alto contenido de calor y suficientes componentes volátiles que se encienden rápidamente hizo del carbón bituminoso la mejor opción para muchas calderas. Pero el mayor contenido de azufre de la mayoría de los carbónes bituminosos indujo un cambio de algunas plantas de energía al carbón con bajo contenido de azufre de la cuenca Powder River de Wyoming y Montana. El carbón PRB tiene un menor contenido de calor que el bituminoso, lo que requiere una mayor velocidad de alimentación de combustible y un mayor volumen del horno para una producción de vapor equivalente. Finalmente, algunas plantas de energía se colocaron directamente adyacentes a grandes depósitos de carbón lignito en Dakota del Norte y Texas. Lignite generalmente tiene el menor contenido de calor de todos los carbónes comerciales. La amplia variabilidad entre la química del carbón y el comportamiento de escoria de la ceniza producida tiene una gran influencia en el tamaño del horno. A continuación se muestra una ilustración del tamaño comparativo.

Las calderas de combustible sólido están equipadas con sopladores de hollín (generalmente vapor, pero a veces accionados por aire) para controlar la formación de escoria en las paredes del horno.

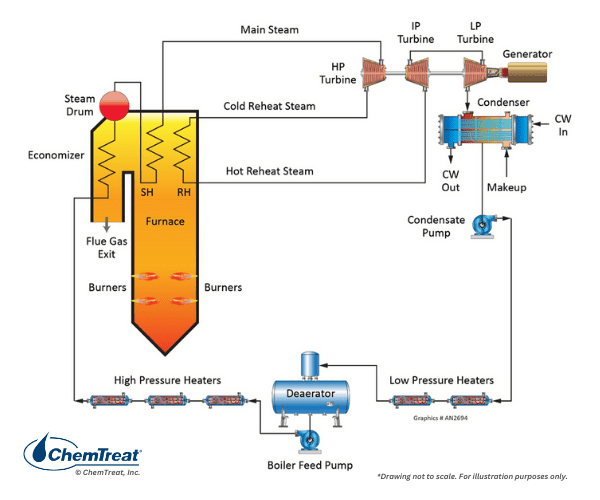

Puede encontrar más detalles sobre las propiedades del carbón en el Capítulo 5. Mientras tanto, centraremos nuestra atención en los problemas de agua y vapor relacionados con estas unidades. La Figura 4.19 a continuación ilustra la red de agua/vapor de una unidad de potencia convencional.

Consideraremos los diversos intercambiadores de calor en este circuito, aparte de la caldera, que están diseñados para aumentar la eficiencia neta y proporcionar vapor de la presión y temperatura requeridas a la turbina.

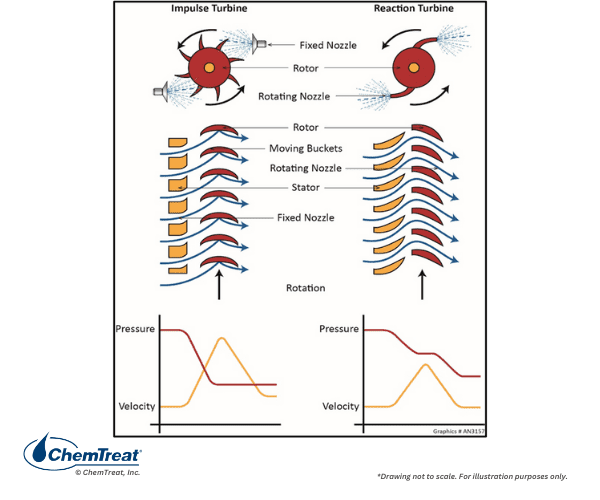

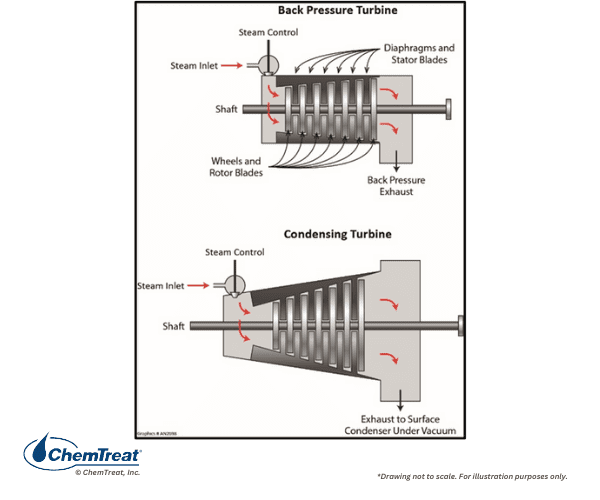

Sobrecalentadores, recalentadores y calentadores de agua de alimentación

En las unidades del tambor, el vapor que sale del tambor está en un estado saturado, lo que significa que tan pronto como el vapor funciona, comienza a condensarse. Algunos procesos industriales están diseñados para el calentamiento por vapor saturado, con condensación directa del vapor en paquetes de tubos o en camisas de vapor, o tal vez incluso inyección directa de vapor al proceso. Dichas aplicaciones recuperan el calor latente del vapor y, por lo tanto, son termodinámicamente bastante eficientes. Pero para otras aplicaciones, y particularmente aquellas en las que el vapor impulsa una turbina, la condensación temprana puede ser problemática. Una regla general para las turbinas eléctricas es un límite de humedad del 8 al 10 % en el escape de la turbina de baja presión. Cualquier cosa mayor puede causar erosión y daños graves en la hoja. (Más adelante en este capítulo se proporcionan detalles adicionales sobre el funcionamiento de la turbina de vapor).

En consecuencia, todos los generadores de vapor de energía y muchas calderas de alta presión en las plantas industriales están equipados con sobrecalentadores y, por lo general, para las unidades de energía, recalentadores. Considere el sistema generador de vapor descrito en el Apéndice 4-1, con una presión de caldera de 2400 psi y una temperatura de vapor sobrecalentado de 1000 °F. La temperatura del vapor saturado es de 662 °F con una entalpía (Hg) de 1025,5 Btu/lbm. Por lo tanto, el grado de sobrecalentamiento es de 338 °F. Las tablas de vapor sobrecalentado indican una entalpía de 1458,8 Btu/lbm en estas condiciones. Esta diferencia en la entalpía (433,3 Btu/lbm) proporciona la energía para impulsar la turbina. Estos cálculos básicos muestran que la energía transferida es solo aproximadamente un tercio de la que contiene el vapor principal. Gran parte del calor latente se pierde en el condensador.

La mayoría de las calderas eléctricas también incluyen un recalentador de sobrecalentamiento o recalentador para abreviar. El recalentador toma el vapor de escape de la turbina de alta presión y eleva la temperatura a las condiciones de vapor principales, aunque a presión reducida. Para el ejemplo que se muestra en el Apéndice 4-1, la presión de recalentamiento es de 546 psi, que es aproximadamente un quinto de la presión de vapor principal. El recalentador tiene dos propósitos. Primero, mejora la eficiencia neta general de la unidad en un poco por ciento. En segundo lugar, y aún más importante, está el impacto del recalentamiento del vapor en las condiciones de vapor de escape de la turbina. En una caldera con solo sobrecalentamiento de vapor principal, el contenido de humedad en el escape de la turbina puede superar fácilmente la pauta del 8 al 10 % mencionada anteriormente. El recalentamiento del vapor mitiga ese problema. Todavía se forma algo de humedad en las últimas filas de las palas de turbina de baja presión (que pueden presentar problemas químicos, como se analizará), pero a niveles por debajo de los que causarían daños mecánicos preocupantes.

Observe los cinco calentadores de agua de alimentación cerrados y el desaireador en el circuito de condensado/agua de alimentación de la Figura 4.19. La cantidad máxima de calentadores de agua de alimentación en unidades muy grandes puede llegar a ocho. El propósito principal de los calentadores, particularmente los calentadores cerrados, es la mejora de la eficiencia. La fuente de energía de cada calentador es el vapor de extracción de la turbina. Considere una unidad sin calentamiento de agua de alimentación. Para todos los fines prácticos, la turbina utiliza solo la energía de sobrecalentamiento del vapor, con el calor latente perdido en el condensador. Con el calentamiento del agua de alimentación, esa parte del vapor suministrado a cada calentador ya ha realizado algún trabajo en la turbina. Sin embargo, la energía restante no se pierde en el condensador, sino que se transfiere directamente al condensado y al agua de alimentación, lo que reduce la cantidad de entrada de calor requerida en la caldera. El calentamiento del agua de alimentación mejora la eficiencia neta en varios por ciento.

El desaireador también es un calentador de agua de alimentación, pero su función está vinculada al control químico del agua de alimentación de la caldera y se analiza en la sección química de condensado/agua de alimentación más adelante.

Otro intercambiador de calor común en muchas calderas es el economizador. Según la Figura 4.19 y el Apéndice 4-1, los conjuntos de tubos del economizador se ubican en la red de conductos de gas de combustión después de las secciones del sobrecalentador. El economizador extrae calor adicional del gas de combustión y básicamente sirve como otro calentador de agua de alimentación para mejorar la eficiencia de la caldera.

En el Apéndice 4-1 también se muestra el calentador de aire. Al igual que el economizador, este intercambiador de calor utiliza gas de combustión para la fuente de energía. Los dos tipos más comunes de calentadores de aire son los estilos de tubo y canasta giratoria. El calentador de aire ofrece una mejora adicional de la eficiencia. Típicamente, una porción del aire caliente se alimenta a trituradoras de carbón y pulverizadores como un fluido de transporte para mover el combustible a la caldera. El aire caliente ayuda a eliminar la humedad que puede haber entrado con el combustible sólido. Esto puede ser particularmente importante para minimizar el taponamiento de carbón húmedo del equipo de esmerilado.

Generadores de vapor supercríticos

Los cálculos termodinámicos muestran claramente una mayor eficiencia del generador de vapor con una mayor temperatura y presión de funcionamiento. En consecuencia, de las plantas a carbón que aún se están construyendo en algunas áreas del mundo, muchas están diseñadas para presiones supercríticas superiores a 3200 psi. Algunas unidades ultrasupercríticas (USC) avanzadas funcionan a 4500 psi o ligeramente por encima de esta, con temperaturas de vapor de recalentamiento cercanas a 1200 °F. En estas condiciones, el agua y el vapor existen como una sola fase y, por lo tanto, el diseño del tambor ya no es válido. Un diseño supercrítico común puede tener tres “pases” de muro de agua dentro del horno, donde cada paso se conecta a los cabezales de paso siguiente. Las calderas supercríticas generalmente tienen un tambor de arranque para producir vapor cuando la caldera se enciende debido a condiciones frías. Una vez que se alcanzan la presión y la temperatura de arranque requeridas en la unidad, las válvulas de aislamiento se cierran para retirar el tambor del circuito. Las unidades supercríticas no pueden tolerar la contaminación del agua de alimentación, ya que los sólidos se precipitarían en las paredes del tubo cuando el agua de alimentación se convierte en el fluido monofásico de la caldera. Un requisito para todas las unidades supercríticas es un sistema de agua de aporte de alta pureza y un pulidor de condensado de flujo completo para capturar las impurezas que podrían ingresar de una fuga en el tubo condensador u otra fuente.

Generación de energía de ciclo combinado

Las unidades más modernas de USC tienen una eficiencia neta máxima del 45 % o tal vez un poco más alta. Por lo tanto, incluso en estos diseños avanzados, más de la mitad de la energía suministrada a la unidad aún no es recuperable. La búsqueda de mayores eficiencias, junto con otros factores relacionados con la economía y la reducción de las emisiones de dióxido de carbono, condujo al desarrollo y el crecimiento de plantas de energía de ciclo combinado, particularmente en la última década del siglo XX y continuando en este siglo.

En las siguientes figuras se ilustra una descripción general de la generación de energía de ciclo combinado.

Por lo general, aproximadamente 2/3 de la energía total de una planta de ciclo combinado es generada por la turbina de combustión (CT). El CT se asemeja a un motor a reacción de una aeronave y funciona en el ciclo termodinámico de Brayton. Muchos CT sin HRSG, conocidos como unidades de ciclo simple, se dispersan en todo el país para servir como una fuente de alimentación rápida si la demanda cambia repentinamente. Pero se pierde una cantidad significativa de energía en el modo de ciclo simple. Al capturar el calor del escape para generar vapor en un ciclo termodinámico de Rankine, se mejora enormemente la eficiencia general de la planta. Las unidades de ciclo combinado modernas pueden alcanzar o incluso superar ligeramente el 60 % de eficiencia neta, lo cual es mucho mejor que las mejores unidades de potencia convencionales que producen vapor.

Hay una variedad de diseños de HRSG disponibles, incluidos incluso algunos tipos únicos, pero la mayoría son del estilo de tambor de presión múltiple. El esquema de un diseño muy común se muestra a continuación.

Varias características de la Figura 4.21 requieren una explicación más detallada.

- FFLP significa baja presión de alimentación anticipada y significa que toda el agua de alimentación entrante fluye hacia el evaporador de baja presión (LP). El circuito de LP funciona principalmente como un calentador de agua de alimentación, con solo una pequeña cantidad de producción de vapor. La descarga de LP alimenta los evaporadores de presión intermedia (IP) y alta presión (HP).

- Debido a que el agua de atemperamiento del vapor se toma de la bomba de agua de alimentación (FW) con el evaporador de LP como fuente, no se pueden utilizar álcalis sólidos, por ejemplo, fosfato trisódico o cáustico, para el control del pH en el evaporador de LP. Más bien, el amoníaco, o tal vez una mezcla de amoníaco/amina, inyectado en el condensado proporciona control del pH en el evaporador de LP.

- El diagrama muestra una línea de derivación del desaireador, pero en algunos diseños modernos, es posible que ni siquiera se incluya un desaireador. Esto proviene de desarrollos químicos diseñados para minimizar la corrosión acelerada por flujo (FAC) en el evaporador y los economizadores de LP. (Una sección posterior analiza la FAC, que afecta muchos tipos de generadores de vapor, en particular las unidades de potencia).

- Durante el funcionamiento normal, la energía para la producción de vapor proviene del escape de la turbina de combustión. Sin embargo, muchos HRSG están equipados con quemadores de conductos complementarios para aumentar la capacidad de generación de vapor durante los tiempos de cargas máximas.

Como sugiere la Figura 4.21, los tubos en este diseño tienen un patrón de flujo vertical, pero con las secciones dispuestas horizontalmente a través de la trayectoria del gas. Los tubos con aletas son comunes para aumentar la transferencia de calor.

Aunque prácticamente todas las turbinas de combustión se disparan con gas natural, los tubos con aletas aún pueden acumular partículas de polvo que inhiben la transferencia de calor. Además, debido a la estrecha separación de los diversos conjuntos de tubos dentro de la unidad, si los tubos fallan debido a una química deficiente u otras prácticas operativas, la reparación y el reemplazo pueden ser bastante difíciles y llevar mucho tiempo. El control adecuado de la química del agua también es importante para minimizar las limpiezas químicas de los HRSG. Las limpiezas químicas nunca son fáciles, incluso en unidades convencionales, pero para los HRSG de presión múltiple el proceso puede ser especialmente complicado.

Generadores de vapor de calor residual para la fabricación y refinación de productos químicos

Existen generadores de vapor especializados en muchas plantas para recuperar el calor del proceso. Las aplicaciones incluyen:

- Calor generado como una parte necesaria del proceso, que de otro modo se desecharía. Los ejemplos incluyen procesos de syngas tales como amoniaco, metanol e hidrógeno.

- Calor que es un subproducto de un proceso de fabricación de productos químicos, como calderas de licor negro en la fabricación de papel y calderas de enfriamiento de etileno que enfrían los hidrocarburos agrietados.

- Calor disponible a partir de la combustión de residuos como madera de desecho, desechos agrícolas, basura y gas de monóxido de carbono (CO) generado por el craqueo de petróleo crudo en una refinería o gas de alto horno en una fábrica de acero.

Muchos procesos producen gases con temperaturas superiores a 1000 °F. Las calderas de calor residual pueden funcionar como calderas de tubo de fuego o de tubo de agua, según el proceso.

| Fuente de gas | °F | °C |

|---|---|---|

| Reforma de amoniaco de Syngas | 1350–1475 | 730–800 |

| Enfriamiento de hornos de craqueo de etileno | 1380–1607 | 750–875 |

| Hornos de recocido | 1100–2000 | 590–1090 |

| Horno de recuperación de licor negro | 1800–2000 | 980–1090 |

| Horno de cemento (seco) | 1150–1350 | 620–7,30 |

| Horno de coque (ceniza) | 1900–2300 | 1070–1260 |

| Calefacción de balas y forjas | 1700–2200 | 930–1200 |

| Incinerador de basura | 1550–2000 | 840–1090 |

| Horno abierto de acero Hearth | 1200–1300 | 650–700 |

| Refinación de petróleo aún | 1000–1100 | 540–590 |

| Procesamiento de mineral de azufre | 1600–1900 | 870–1040 |

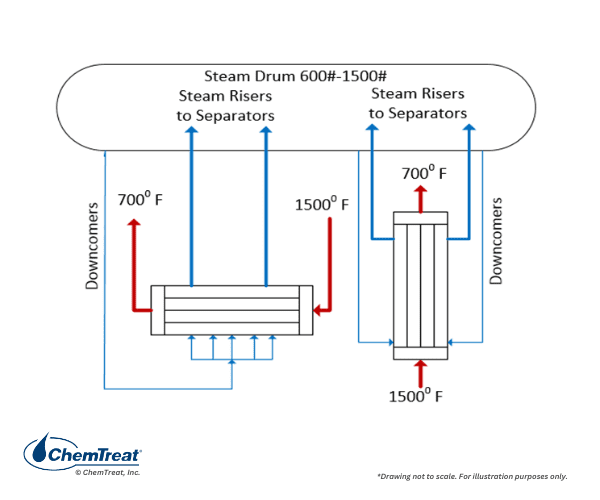

Las limitaciones de espacio impiden una discusión detallada de las diversas calderas que generan vapor a partir de estos procesos, pero un ejemplo muy ilustrativo proviene de la industria del etileno, donde la operación de la unidad principal proviene de un horno de craqueo. El gas caliente y agrietado debe enfriarse rápidamente para minimizar el agrietamiento adicional. El enfriamiento del gas de la grieta se realiza en generadores de vapor conocidos como intercambiadores de línea trans (TLE o TLX). El gas caliente fluye a través del lado del tubo de la caldera con agua en las superficies externas del tubo. Los intercambiadores pueden orientarse horizontal o verticalmente con vapor de alta presión producido en un tambor de vapor que conecta los TLE. Las temperaturas del gas pueden ser de 1500 °F o cerca de esta, con presiones de vapor producidas de hasta 1800 psi.

La observación cuidadosa revela que la configuración en cierta medida se asemeja a una caldera de tubo de fuego, con los gases calientes que fluyen a través de los tubos y el vapor que se genera dentro de la carcasa.

No es poco común con los diseños de calderas no tradicionales es el potencial de puntos localizados de alto calor que pueden acentuar la deposición y la corrosión. La producción consistente de agua de aporte de alta pureza y los programas de tratamiento de agua de caldera cuidadosamente diseñados son componentes clave para un rendimiento confiable.

Cómo minimizar la corrosión y la deposición en generadores de vapor de alta pureza y alta presión

Química de generación de vapor

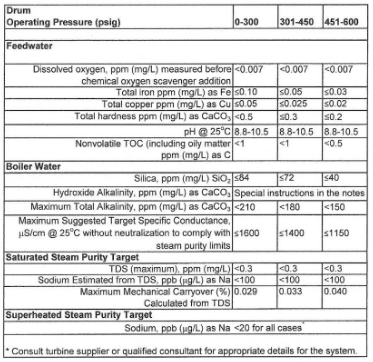

Los requisitos de química y tratamiento de agua de caldera, condensado y maquillaje varían significativamente según factores como la configuración y la presión de la caldera, el método de entrada de calor (directo o de desecho, encendido por calor), la función de vapor (energía para los intercambiadores de calor de procesos o para impulsar turbinas), etc. Una buena ilustración de los requisitos generales de química para calderas industriales es la siguiente:

Estos datos se extrajeron de la Tabla 1 en la Referencia 8 [ASME] y representan solo una vista parcial de toda la tabla. El folleto contiene muchos detalles adicionales sobre los lineamientos para el agua de calderas industriales.

Como indica este extracto, los límites se vuelven más ajustados a medida que aumenta la presión de la caldera. El Apéndice 4-2 describe los límites de impurezas para las unidades de servicios públicos de alta presión.

Tratamiento de agua de aporte

Los métodos de tratamiento de maquillaje para una variedad de aplicaciones de la planta, desde agua de enfriamiento hasta necesidades de alta pureza, se tratan en el Capítulo 3. Esta sección proporciona una breve descripción general de los requisitos de aporte en relación con la presión de la caldera en general.

El ablandamiento básico de sodio es muy común para el maquillaje de calderas de baja presión. Desde que los seres humanos comenzaron a calentar el agua con fines de cocina o sanitarios, sin duda han observado depósitos minerales en recipientes calentados. El principal culpable es el carbonato de calcio.

Ca2+ + 2HCO3– + calor → CaCO3↓ + CO2 + H2O | Eq. 4-1

La ecuación describe la reacción de los iones de calcio (Ca2+) y la alcalinidad del bicarbonato (HCO3–) que a menudo se produce en sistemas de agua caliente y calderas.

En consecuencia, el ablandamiento de sodio se convirtió y sigue siendo un proceso común de tratamiento de maquillaje para muchos generadores de vapor industriales. El agua cruda pasa a través de un lecho de resina de intercambio iónico, cuyos sitios activos contienen iones de sodio. Estos sitios tienen una afinidad más fuerte por el calcio y el magnesio que por el sodio y, por lo tanto, los iones de dureza se intercambian por sodio a medida que el agua fluye a través del lecho. Cuando el lecho alcanza el agotamiento, se regenera con una solución de salmuera (NaCl) que elimina los iones de dureza en un flujo de residuos que se desecha. La corriente ablandada, sin dureza, aún contiene los otros iones disueltos, incluidos alcalinidad, cloruro (Cl–), sulfato (SO42-) y sílice (SiO2).

Como sugiere la Figura 4.24, las calderas de baja presión pueden tolerar algunas impurezas, incluida la alcalinidad. De hecho, para algunas aplicaciones, la alcalinidad puede ser deseable ya que ayuda a proteger las superficies metálicas de la corrosión. Sin embargo, el HCO3–, al llegar a la caldera, se convierte en gran medida en CO2 a través de las siguientes reacciones:

2HCO3– + calor → CO32- + CO2↑ + H2O | Eq. 4-2

CO32- + calor → CO2↑ + OH– | Eq. 4-3

La conversión total de CO2 de las reacciones combinadas puede alcanzar el 90 %. El CO2 parpadea con el vapor y cuando se vuelve a disolver en el condensado, puede aumentar la acidez del retorno del condensado.

CO2 + H2O �� DE H2CO3 �� DE H+ + HCO3– | Eq. 4-4

Aunque el pH generado por esta reacción tiene un límite inferior relativamente leve, la acidez es más que suficiente para causar una corrosión significativa del acero al carbono en los sistema de retorno de condensado. Por ejemplo, 3 ppm de CO2 en condensado de vapor puro disminuirán el pH a 5,26. Si el oxígeno disuelto está presente en el sistema, se puede aumentar la corrosión.

En consecuencia, muchos sistemas de ablandamiento de sodio a menudo son seguidos por un descalificador de flujo dividido o un descarbonador para reducir la alcalinidad a niveles bajos de ppm. La química fundamental en cualquiera de los procesos acidifica la alcalinidad para convertirla en dióxido de carbono, que luego se extrae como gas del sistema de tratamiento.

Tratamiento de agua de reposición para generadores de vapor de alta presión

Para las unidades de servicios públicos de alta presión, el agua de alimentación debe ser muy pura para minimizar la corrosión y otros problemas potenciales en el generador de vapor. Las concentraciones de impurezas normalmente se limitan a rangos bajos de ppb. Las pautas bien conocidas para la pureza del efluente del sistema de aporte son:

- Conductividad específica: ≤0,1 μS/cm

- Sodio: ≤2 partes por mil millones (ppb)

- Sílice: ≤10 ppb

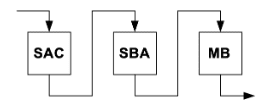

La desmineralización por intercambio iónico se utilizó comúnmente durante el último siglo para lograr esta pureza. De las diversas combinaciones de intercambio iónico posibles, la más popular fue la siguiente configuración:

SAC = Intercambiador de cationes ácidos fuerte

SBA = Intercambiador de aniones base fuerte

MB = Intercambiador de lecho mixto

Esta configuración de intercambio iónico, y algunas variaciones de esta, pueden ser muy eficaces para producir agua de alta pureza. Sin embargo, un factor crítico ha llevado a una variante de esta tecnología para el tratamiento de maquillaje en generadores de vapor de alta presión y algunos generadores de vapor de presión intermedia. El problema es que la mayoría de las aguas crudas tienen varios cientos de mg/l de cationes y aniones combinados. Cuando se introducen directamente en los sistemas de intercambio de iones, las resinas pueden agotarse en un período relativamente corto, a veces en horas. Una disposición típica tiene dos sistemas idénticos. Cuando uno se agota, el otro se pone en servicio, y las resinas SAC y SBA en el sistema agotado se regeneran con un ácido fuerte y una base fuerte, respectivamente. Sin embargo, las regeneraciones frecuentes son algo costosas y requieren que el personal de la planta trabaje con sustancias químicas peligrosas regularmente. La tecnología de ósmosis inversa (OI) se ha vuelto muy común para la eliminación masiva de iones disueltos. Suplanta los recipientes de intercambio iónico SAC y SBA que se muestran en la Figura 4.27 y a menudo puede servir como el proceso de desmineralización independiente para calderas de presión intermedia. Los detalles de la ósmosis inversa también se cubren ampliamente en el Capítulo 3.

En la industria de la energía, la ósmosis inversa de dos pasos ha reemplazado en muchos casos a los intercambiadores SAC y SBA. El tratamiento final se realiza luego con tecnología portátil de lecho mixto (MB), en donde un contratista suministra “botellas” MB que tienen conexiones simples al sistema. Cuando una botella se agota, el personal de la planta cambia a un sistema redundante y el contratista retira la botella agotada para la regeneración de resina fuera del sitio. Un método de pulido alternativo es la electrodesionización continua (continuous electrodeionization, CEDI), que utiliza tanto la membrana como la tecnología de intercambio iónico para producir el maquillaje de alta pureza requerido. La resina de estos sistemas se regenera automáticamente y, por lo tanto, puede funcionar durante largos períodos sin mantenimiento.

Una forma de producción de agua de aporte que merece una breve mención es la evaporación. El agua cruda se evapora con calor residual y luego se condensa como producto. Los evaporadores eran comunes en plantas de servicios subcríticas más antiguas y permanecen en uso amplio para generadores de vapor marino.

CLAVES PARA UN TRATAMIENTO DE AGUA DE APORTE CONFIABLE PARA CALDERAS

Química de condensado/agua de alimentación

Si bien se aplican varios principios generales al tratamiento de condensado/agua de alimentación y al control químico para todos los generadores de vapor, las variabilidades en el diseño del sistema influyen en programas específicos. Los generadores de vapor para la producción de energía pueden considerarse sistemas casi cerrados con el sistema de aporte que suministra agua y vapor fácilmente por pequeñas pérdidas. El ingreso de impurezas a menudo es nulo, a menos que provenga de una fuga en un condensador de superficie de vapor (o, ocasionalmente, de una alteración del sistema de aporte). En consecuencia, los objetivos primarios de tratamiento del agua de alimentación para estos sistemas implican minimizar tanto la corrosión general como la FAC de las tuberías de condensado de acero al carbono/agua de alimentación, los desaireadores, los economizadores y, para los HRSG de presión múltiple, el evaporador de baja presión. El control de la FAC requiere una mentalidad diferente con respecto a las concentraciones de oxígeno disuelto (D.O.) en el agua de alimentación, como se describirá.

En el extremo opuesto del espectro se encuentran las instalaciones industriales en las que el vapor proporciona energía a múltiples intercambiadores de calor y luego se recupera como condensado para regresar a la caldera. Dependiendo de los procesos que utilizan el calentamiento por vapor, es posible una amplia variedad de contaminantes en el retorno del condensado. Estos pueden variar desde sales minerales hasta compuestos orgánicos y partículas generadas por la corrosión de las tuberías de retorno de condensado.

Las siguientes secciones se centran en dos problemas: la influencia del pH y la DO en la corrosión del sistema de agua de alimentación. El análisis incluye métodos actuales de última generación para el tratamiento del agua de alimentación.

Oxígeno disuelto

La corrosión por oxígeno del hierro y el acero dulce es un fenómeno que se ha observado durante siglos. El roce de las estructuras exteriores es un ejemplo clásico.

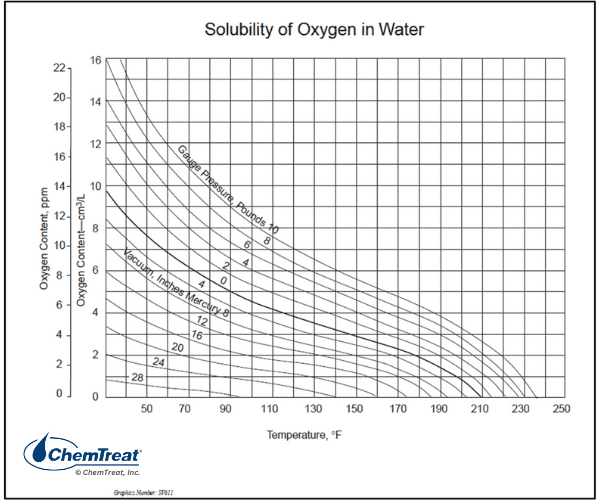

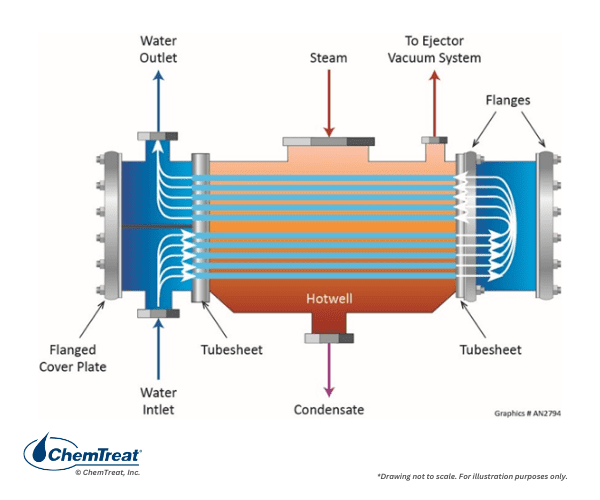

Al principio, los químicos e ingenieros de la caldera desarrollaron métodos para minimizar el ingreso de aire a los generadores de vapor y eliminar el oxígeno disuelto en el condensado. Durante el funcionamiento normal, el oxígeno puede ingresar al sistema generador de vapor desde varias fuentes. Uno son los tanques de almacenamiento de condensado con ventilación atmosférica. Cuando una unidad necesita aporte, el agua de uno de estos tanques puede contener hasta 10 ppm de D.O. Un diseño de sistema común para extraer gran parte del D.O. introduce el aporte al condensador para que el fuerte vacío haga que el oxígeno escape según la Ley de Henry, que establece que la concentración de equilibrio de un gas disuelto en líquidos es proporcional a la presión parcial del gas por encima del líquido.

Sin embargo, también existe una vía para el ingreso de oxígeno en el condensador. Cuando el vapor de escape de la turbina se enfría en el condensador, el colapso drástico del volumen del vapor al líquido induce un fuerte vacío dentro de la carcasa del condensador. El aire exterior se introducirá incluso en las aberturas más pequeñas y en los puntos en las conexiones de tuberías al condensador. En consecuencia, la mayoría de los condensadores están equipados con un sistema de eliminación de aire para evitar que se acumulen gases, ya que el aire puede recubrir los tubos del condensador y causar una grave degradación de la transferencia de calor. Sin embargo, queda algo de oxígeno y se disuelve parcialmente en el condensado. El aire también puede ingresar condensado en el lado de succión de las bombas de descarga de condensado y de agua de alimentación. En grandes plantas industriales, el aire también puede infiltrarse en numerosos lugares alrededor de los intercambiadores de calor y en el sistema de retorno de condensado.

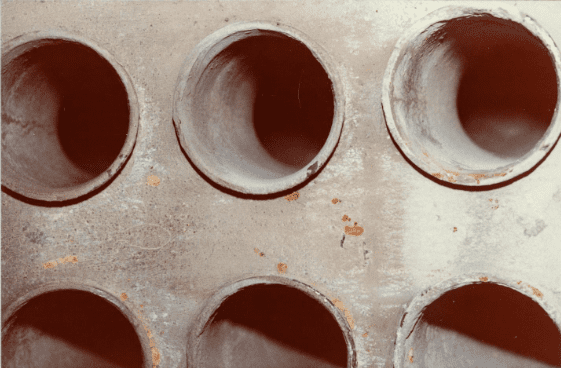

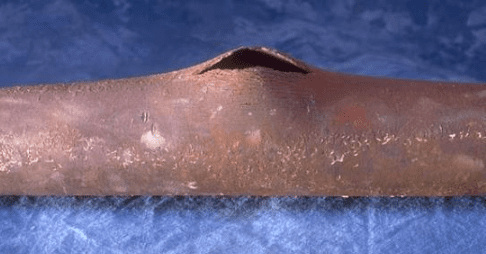

A medida que la tecnología de generación de vapor evolucionó para la producción de energía y los procesos industriales, la influencia del oxígeno en la corrosión de las tuberías, los tubos del intercambiador de calor y otros componentes se hizo evidente rápidamente. Con frecuencia, el ataque de oxígeno se localiza, con fosas profundas que se forman en sitios de corrosión activa. Este tipo de corrosión es muy perjudicial y puede causar la falla de economizadores, equipos desaireadores, tuberías de condensado, receptores de condensado y otros equipos.

Durante muchos años, se pensó que todo el oxígeno disuelto debe eliminarse del agua de alimentación para minimizar la corrosión que se muestra en la Figura 4.28 y proteger cualquier aleación de cobre (más comúnmente tubos calentadores de agua de alimentación) en el sistema. En consecuencia, casi todos los sistemas generadores de vapor estaban equipados con un desaireador mecánico.

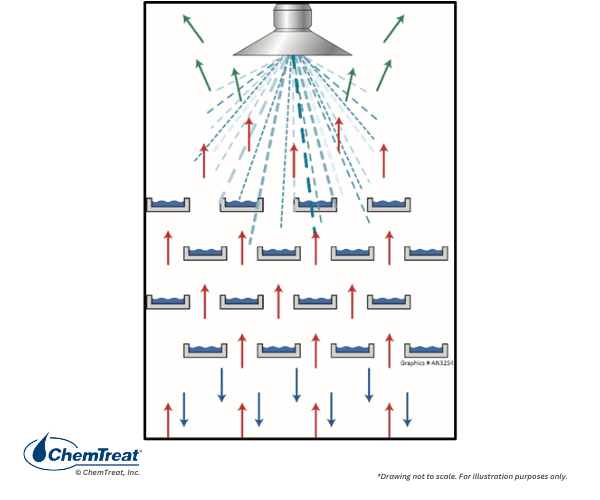

Los dos estilos comunes del desaireador son de tipo rociador y tipo bandeja, siendo este último más popular.

La solubilidad del oxígeno en el agua disminuye en gran medida con el aumento de la temperatura, como se describe en la tabla a continuación.

El condensado del afluente hacia el desaireador se descarga a través de boquillas rociadoras y cascadas sobre conjuntos escalonados de bandejas, con vapor introducido desde abajo de las bandejas.

Los gases no condensables, principalmente el oxígeno, se liberan y se escapan a través de la ventilación del desaireador junto con una pequeña cantidad de vapor. El condensado se calienta a unos pocos grados de temperatura de saturación y se descarga en la sección de almacenamiento del desaireador.

El área de superficie alta de las bandejas permite una rápida eliminación de oxígeno. La garantía de diseño típica para los desaireadores tipo bandeja es de 7 ppb de salida de salida de salida. Un aumento en la concentración de salida de salida del desaireador indica un problema dentro del compartimiento del desaireador. Los problemas comunes incluyen:

- Bandejas desalineadas o faltantes

- Boquillas de pulverización dañadas o con mal funcionamiento

- Entrada de vapor restringida

- Configuración incorrecta de las ventilaciones del desaireador

Las secciones de almacenamiento de agua de alimentación deben ser lo suficientemente grandes como para contener al menos de 15 a 20 minutos de agua de alimentación a la máxima producción de vapor.

Algunos sistemas generadores de vapor pequeños pueden tener métodos de desaireación muy simples, como un rociador de vapor en la parte inferior del tambor de almacenamiento. La eliminación de oxígeno se correlaciona con la temperatura que se puede alcanzar en el recipiente.

Eliminadores de oxígeno/agentes reductores/pasivadores metálicos

Aunque un desaireador mecánico bien diseñado y operado puede reducir las concentraciones de DO a aproximadamente 7 ppb, en el pasado, este nivel aún se consideraba excesivo. Por lo tanto, en muchas plantas, el tratamiento químico complementó la desaireación mecánica. Estos productos químicos son eliminadores de oxígeno/agentes reductores, muchos de los cuales también son pasivadores metálicos. Los más comunes son:

- Sulfito (catalizado y no catalizado)

- Eritorbato (también conocido como ácido eritrórbico [EA])

- Hidrazina

- Dietilhidroxilamina (DEHA)

- Carbohidrazida (CZ)

- Metiletilcetoxima (MEKO)

- Hidroquinona (HQ)

La lista se ordena generalmente por la cantidad de producto consumido por año, sin incluir la hidrazina, como se explicará. Un compuesto común es el sulfito de sodio (Na2SO3), ya que es adecuado para muchas calderas de hasta aproximadamente 600 psig de presión.

2Na2SO3 + O2 → 2NaSO4 | Eq. 4-5

Un punto de inyección típico es el tanque de almacenamiento del desaireador. El sulfito reacciona en un amplio rango de temperaturas, aunque, al igual que con todos los depuradores, las tasas de reacción aumentan con el aumento de la temperatura. El tiempo de reacción es importante. Un desaireador que funciona mal (especialmente con una pequeña sección de almacenamiento) puede permitir un ataque grave de oxígeno en las tuberías de agua de alimentación y los economizadores porque las reacciones de barrido no se completan antes de que el agua de alimentación llegue a la caldera. El sulfito a menudo incluye un catalizador de cobalto para acelerar las reacciones, aunque algunas investigaciones sugieren que el catalizador puede no ser completamente efectivo.

Por lo general, el sulfito se mide como residual en el agua de la caldera, aunque a menudo se inyecta en el sistema de agua de alimentación. Un rango que una vez fue común fue de 30 a 60 ppm en calderas de baja presión, con niveles decrecientes a presiones de caldera más altas. Al no ser volátil, el sulfito permanece en el agua de la caldera y no escapa con vapor. El sulfito (y el eritorbato, descritos a continuación) no debe utilizarse en generadores de vapor que proporcionen agua de atemperación al vapor, ya que esto conducirá a la introducción directa de sólidos no volátiles en los sistemas de vapor y, lo más crítico, en las turbinas. Otro problema es la descomposición del sulfito. Algunas publicaciones sugieren que el sulfito puede emplearse a presiones de hasta 900 psi, pero a altas temperaturas en dichas calderas, el sulfito se descompone para producir sulfuro de hidrógeno (H2S) y ácido. Estos productos pueden causar daños significativos al metal de la caldera. Un límite superior más práctico para el uso de sulfito es de 600 psi. El sulfito de sodio a menudo se selecciona como una sustancia química de colocación para calderas de baja presión, pero no se debe permitir que la solución entre en los sobrecalentadores, especialmente si no son drenables.

El eritrorbato/ácido eritórbico (o el material de alimentación típico, eritrorbato de sodio, C6H7NaO6) es una alternativa no volátil aprobada por la FDA al sulfito. La reacción con oxígeno es compleja, pero las tasas de reacción son rápidas. El eritrorbato es un excelente pasivador para calderas de baja y media presión. Antes de continuar, se alienta al lector a revisar el Apéndice 4-2, que analiza la pasivación del metal y la función de estos productos químicos en ese proceso.

Para las calderas de alta presión y, más notablemente, las unidades de potencia, la hidrazina (N2H4) fue alguna vez el principal agente reductor/pasivante del agua de alimentación. Los productos de degradación de la hidrazina residual son el amoníaco y el agua, por lo que ni la hidrazina ni sus productos de descomposición introducen sólidos no volátiles en el agua de alimentación o el vapor. Por lo tanto, la sustancia química fue ideal para el tratamiento antes de cualquier despegue del atemperador de vapor. Sin embargo, la hidrazina se usa ahora rara vez, ya que se considera un carcinógeno. Hay químicos alternativos disponibles y se describen a continuación.

La carbohidrazida (CH6N4O) se desarrolló como reemplazo directo de la hidrazina. A temperaturas elevadas en el sistema de agua de alimentación, se convierte en hidrazina. Debido al componente de carbono, los productos de descomposición de carbohidrazida incluyen CO2 junto con el amoníaco que proviene de la descomposición del producto intermedio de hidrazina.

DEHA (dietilhidroxilamina, (C2H5)2NOH)) es un eliminador volátil con propiedades neutralizantes de aminas y pasivación. El DEHA y los otros enumerados a continuación sirven como alternativas a la hidrazina. El DEHA es estable en calderas con una presión de hasta 1200 psi y, por lo tanto, ofrece protección al sistema de condensado de vapor, así como al agua de alimentación y a los tambores de la caldera. Sus productos de descomposición iniciales son dietilamina y etilmetilamina, ambas también neutralizan las aminas. La descomposición térmica continua producirá nitrógeno, agua y pequeñas cantidades de ácido acético.

MEKO (metiletilcetomima, C4H9NO) es un agente reductor que se descompone en amoníaco y subproductos de ácidos orgánicos a 1250 psi, por lo que no se utiliza ampliamente como alternativa a la hidrazina en la industria energética, sino que se utiliza en ciclos de vapor industriales, comerciales e institucionales.

La hidroquinona (C6H6O2) es un potente eliminador de oxígeno, pero es tóxica y debe manipularse con mucho cuidado. Actúa rápidamente y a veces se incluye con otras alternativas de hidrazina como catalizador para acelerar las reacciones con oxígeno. El producto de descomposición principal es el CO2.

Como se describirá a la brevedad, ya no se recomiendan los depuradores de oxígeno debido a su influencia en la FAC para la mayoría de los sistemas generadores de vapor de energía.

Control del pH del agua de alimentación

El otro problema principal con respecto al control de corrosión del agua de alimentación es el pH, o más precisamente, el mantenimiento de una química moderadamente básica del agua de alimentación. Comenzaremos esta discusión examinando el control del pH en unidades de potencia de alta presión, seguido de un examen de generadores de vapor industriales donde un tratamiento menos riguroso del agua de aporte y a menudo un retorno de condensado grande tienen una mayor influencia.

En la industria energética, el método estándar para el control del pH del agua de alimentación ha sido la alimentación de amoníaco (NH3).

NH3 + H2O �� de NH4+ + OH– | Eq. 4-6

La siguiente tabla describe las concentraciones de amoníaco que se correlacionan con el rango de valores de pH comunes en los sistemas de agua de alimentación.

| pH | Amoníaco (ppm) |

|---|---|

| 9.0 | 0.274 |

| 9.2 | 0.527 |

| 9.4 | 1.070 |

| 9.6 | 2.286 |

| 9.8 | 5.105 |

| 10.0 | 11.812 |

Fuente: Referencia 5

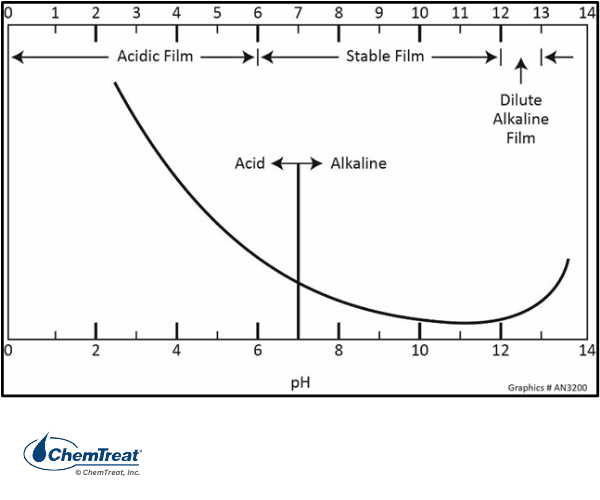

La influencia del pH en la corrosión del acero al carbono se ilustra en un gráfico conocido de la década de 1970.

Es evidente que la tasa de corrosión disminuye con el aumento del pH, pero esto, a su vez, puede tener un fuerte impacto en los requisitos de alimentación de amoníaco. Por ejemplo, el rango recomendado de pH25C del agua de alimentación para el tipo más común de HRSG es de 9,6 a 10,0. Esto requiere una concentración saludable de amoníaco, según la Tabla 4-2.

En las unidades de potencia, un punto de inyección de amoníaco común fue una vez el tanque de almacenamiento del desaireador o la succión de la bomba de alimentación de la caldera. Sin embargo, la comprensión de que todo el sistema de condensado/agua de alimentación se beneficia del control preciso del pH hizo que la alimentación en la descarga de la bomba de condensado fuera una opción popular.

En las unidades convencionales de alta presión, gran parte del amoníaco permanece en el agua de la caldera, con solo una fracción transportada con vapor. Sin embargo, en los HRSG de presión múltiple, la mayor parte del amoníaco en el agua de alimentación que ingresa al evaporador de baja presión se divide con el vapor y regresa al condensado. Este fenómeno puede influir en varios problemas químicos, incluida la corrosión acelerada por flujo, como se analizará en una sección posterior.

Control de pH de retorno de condensado industrial

El control químico de los complejos sistemas industriales de retorno de condensado puede ser un desafío. Un problema común es la depresión del pH por el arrastre de dióxido de carbono en el vapor.

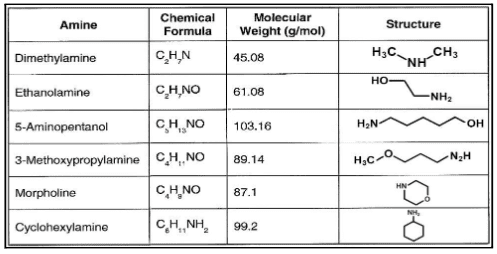

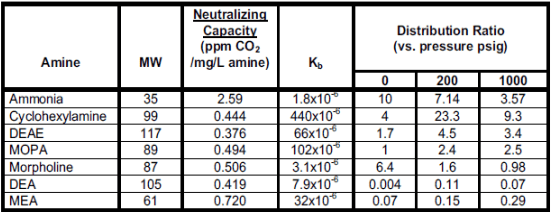

En consecuencia, la inyección de aminas alcalinizantes a los sistemas de condensado se emplea frecuentemente para minimizar la corrosión en las tuberías de acero al carbono. La sustancia química o mezcla de sustancias químicas no solo protege el condensado, también es transportado por el sistema. La siguiente figura enumera varias de las aminas alcalinizantes más comunes.

Los tres aspectos clave de las aminas pueden resumirse como las tres “D”.

- Disociación: La disociación es la resistencia de la base definida por la constante de disociación kb. Para la reacción de amoníaco que se muestra en la Ecuación 4-6 anterior, kb es:

kb = [NH4+] * [OH–] / [NH3]

Esta ecuación es similar para las aminas alcalinizantes. Los valores más altos de Kb (consulte la Tabla 4-3 a continuación) indican una mayor básicoidad de los productos. La base es variable con la temperatura, por lo que este aspecto debe tenerse en cuenta al diseñar programas químicos.

- Distribución: La distribución es la relación de las aminas que permanecen en el agua de la caldera y la que ingresa al vapor. Según el diseño de generación de vapor, se puede formular una mezcla de aminas para establecer las relaciones deseadas. La relación de distribución varía con la temperatura.

- Descomposición: Las aminas alcalinizantes se descomponen a altas temperaturas. La descomposición se hace particularmente notable en aplicaciones de alta presión, como calderas de servicios públicos. Un producto de descomposición común es el ácido acético, un ácido orgánico de cadena pequeña. El debate ha circulado durante muchos años sobre si el acetato y un compuesto orgánico aún más pequeño, el ácido fórmico, inician la corrosión en las palas de la turbina. La evidencia sugiere que dicha corrosión no es una preocupación importante, pero la presencia de ácidos acéticos y fórmicos en el condensado influye en las lecturas de conductividad. El proceso de descomposición puede establecer una situación de “Enganche 22”, donde los productos de descomposición reducen el pH del condensado, lo que resulta en un aumento de la alimentación de aminas alcalinizantes que a su vez genera más ácido.

Es necesaria una evaluación cuidadosa de las condiciones de funcionamiento y diseño del sistema generador de vapor y de retorno de condensado al seleccionar la mezcla de aminas o aminas más adecuada. Una consideración importante es la presencia de aleaciones de cobre en la red. Dichas aleaciones fueron una opción común para los tubos del intercambiador de calor debido a las excelentes propiedades de transferencia de calor, pero la presencia de amoníaco y oxígeno puede causar corrosión grave del cobre. Otras consideraciones se centran en la eficacia de algunos de los compuestos. Por ejemplo, una vez que la morfolina se utilizó comúnmente, ha perdido el favor porque el peso molecular relativamente alto y la básicoidad más débil (en comparación con las otras aminas) influyen en la rentabilidad.

La alimentación de aminas directamente a los cabezales de vapor suele ser el mejor enfoque desde el punto de vista técnico; sin embargo, la alimentación a estas ubicaciones requiere la instalación y el mantenimiento de bombas de alta presión y plumas de inyección. Un punto de inyección alternativo común es el sistema de agua de alimentación de la caldera, aunque una desventaja es que algunos de los productos químicos frescos, particularmente aquellos con menores volatilidades, se pierden en la purga de la caldera.

La combinación de amoníaco o alimentación de aminas neutralizantes junto con un agente depurador/reductor de oxígeno volátil se conoce como reducción de tratamiento totalmente volátil (AVT(R)).

Corrosión acelerada por flujo

Durante muchos años, una mentalidad casi universal era que incluso el rastro más mínimo de oxígeno disuelto en el agua de alimentación de las unidades generadoras de vapor era perjudicial. Esta suposición fue especialmente cierta en la industria de la energía. Cuando las tuberías de acero al carbono, los tubos y otros equipos generadores de vapor se ponen en servicio, las superficies metálicas desarrollan una capa de óxido, cuya química general se muestra por las reacciones fundamentales de Schikorr.

Fe + 2H2O → Fe(OH)2 + H2

3Fe(OH)2 → Fe3O4 + 2H2O + H2↑

Fe3O4 es la capa de óxido familiar, magnetita, que es de color gris-negro.

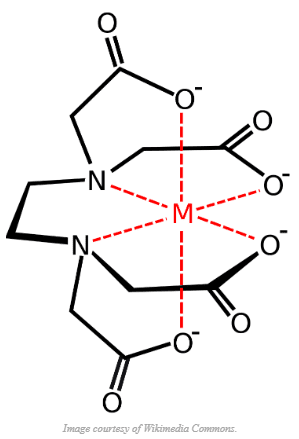

La capa de magnetita protege el acero subyacente de la corrosión; sin embargo, el oxígeno en el agua de alimentación convertirá la magnetita en óxido no protector (Fe2O3). Si bien muchos consideran los agentes reductores descritos anteriormente principalmente como eliminadores de oxígeno, una función principal es convertir Fe2O3 en Fe3O4 pasivo. Por lo tanto, el nombre de pasivadores metálicos. Para aquellos sistemas generadores de vapor que aún tienen aleaciones de cobre en la red de agua de alimentación, estos metales forman una capa protectora inicial de óxido cuproso (Cu2O). El oxígeno disuelto convertirá esta capa en óxido cúprico (CuO), que no protege. Los agentes reductores también convierten el cobre oxidado nuevamente a un estado pasivo. Como se explicará en breve, en la industria energética, la presencia o ausencia de cobre en el sistema de condensado/agua de alimentación influye significativamente en la elección del programa de tratamiento de agua de alimentación.

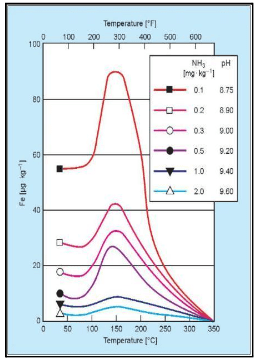

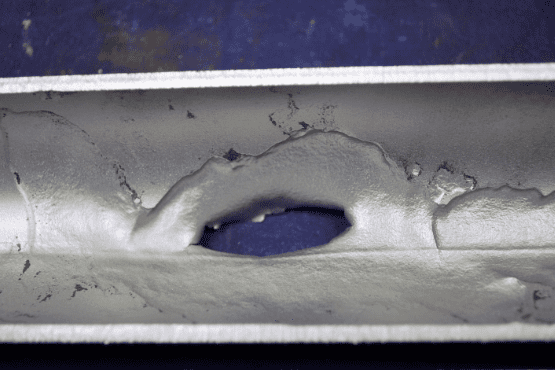

Los cimientos de la química de AVT(R) recibieron una sacudida grave en 1986, para “En 9 de diciembre de ese año, un codo en el sistema de condensado se rompió en la Estación de Energía Nuclear Surry [cerca de Williamsburg, Virginia]. La falla causó cuatro muertes y decenas de millones de dólares en costos de reparación y pérdida de ingresos”. Los investigadores aprendieron de ese accidente, y de otros desde entonces, que el ambiente reductor producido por los depuradores de oxígeno es el ingrediente principal para la FAC monofásica del acero al carbono. El ataque ocurre en perturbaciones de flujo como codos en tuberías y economizadores de agua de alimentación, drenajes de calentadores de agua de alimentación, ubicaciones aguas abajo de válvulas y accesorios reductores, tuberías de atemperador; y, más notablemente para HRSG de ciclo combinado, en evaporadores de baja presión, donde los tubos de pared de agua, también conocidos como arpas, tienen muchos codos de radio corto. De hecho, la FAC es típicamente el mecanismo de corrosión líder en los HRSG. Tenga en cuenta que estas ubicaciones corresponden a la influencia de la temperatura que se muestra en la Figura 4.32.

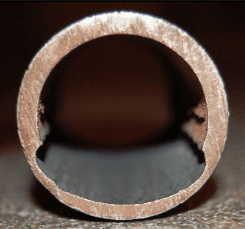

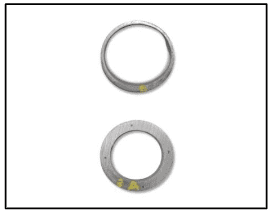

La pérdida gradual de metal ocurre en las ubicaciones de la FAC, como se ilustra en la figura a continuación.

El entorno reductor acentúa la disolución del metal. El adelgazamiento de la pared avanza hasta que el material restante en la ubicación afectada ya no puede soportar la presión del proceso, con una falla repentina como resultado final.

El alejamiento del tratamiento del agua de alimentación de AVT(R) para las unidades de energía comenzó en Europa y Rusia a fines de la década de 1960 y principios de la década de 1970. Los investigadores y químicos de plantas de energía supercríticas descubrieron que en el agua de alimentación de alta pureza (conductividad catiónica ≤0,15 μS/cm), la inyección deliberada de una pequeña cantidad de oxígeno (para establecer una concentración de DO de 50–300 ppb) y la eliminación de la alimentación depuradora de oxígeno harían que la capa de magnetita en las superficies de acero al carbono se intercalara y recubriera con una capa de óxido diferente, conocida diversas veces como α-hematita y hidrato de óxido férrico. Con química rigurosamente mantenida, este óxido forma una unión mucho más estrecha que la magnetita y minimiza en gran medida la FAC. El programa, y sus variaciones, obtuvo el nombre de tratamiento oxigenado (OT) y se adoptó como reemplazo de AVT(R) en muchas unidades supercríticas de todo el mundo, aunque es inaceptable para las unidades con calentadores de agua de alimentación tubulares de aleación de cobre, ya que la combinación de oxígeno y amoníaco causará corrosión grave de la aleación de cobre.