Sistemas de tratamiento de crecimiento adjuntos

El tratamiento biológico de crecimiento adjunto es bien conocido y ha existido durante décadas. Estos sistemas contienen material interno fijo al que se adhieren las bacterias para formar una biopelícula. A medida que el agua fluye sobre la biopelícula, las bacterias consumen los orgánicos. Al igual que con el lodo activado, las bacterias muertas se eliminan de las aguas residuales mediante sedimentación y filtración. Un diseño temprano fue el método de “filtro de punción”. Las tecnologías más modernas incluyen:

- Filtro aireado biológico (BAF)

- Contactor biológico giratorio (RBC)

- Biorreactor de membrana (MBR)

- Tradicionalmente, los MBR se consideran sistemas de procesos de crecimiento suspendidos. Sin embargo, los sistemas de MBR más nuevos pueden incluir componentes de crecimiento adjuntos que pueden resultar en la clasificación como un sistema de crecimiento adjunto.

- Biorreactor de lecho móvil (MBBR)

Examinaremos estas tecnologías más nuevas después de una breve descripción general del diseño de la cama de goteo.

Figura 8.14. Esquema del filtro de la cama de trucos.

Un filtro de goteo es simplemente un tanque lleno de grava o medios plásticos empacados sueltos donde las aguas residuales crudas se pulverizan uniformemente sobre la cama y se dejan pasar por un sistema de recolección en la parte inferior. La mayoría de los diseños incluyen orificios de ventilación o ranuras cortadas en el costado del tanque, con aire aspirado por convección natural para fluir contracorriente hacia las aguas residuales. El setenta y cinco por ciento de la reducción de BOD5 es común con un filtro de goteo.

Filtro aireado biológicamente (BAF)

Los dos tipos de estilos BAF, flujo ascendente y flujo descendente, se describen en la Figura 8.15.

Figura 8.15a y b. Esquema general de los BAF de flujo ascendente y descendente.

En ambos sistemas, el agua pasa a través de medios de poliestireno o materiales naturales (arcilla, esquisto o piedra), dispuestos en células. Las celdas pueden retirarse de servicio o reiniciarse para acomodar volúmenes de flujo variables y la calidad del agua afluente. Aunque el medio proporciona cierta filtración para partículas grandes, la filtración primaria y la reducción de impurezas (carbono orgánico y amoníaco) provienen de los microorganismos unidos al medio. Se inyecta aire en la parte inferior de la unidad para proporcionar suficiente oxígeno. Como lo indica la Figura 8.15, en los diseños de flujo ascendente, el aire y las aguas residuales se desplazan de manera simultánea, mientras que en la configuración de flujo descendente, el flujo es contracorriente. Cada uno ofrece sus propias ventajas. Las unidades de flujo ascendente pueden manejar caudales de flujo de afluente más altos que los diseños de flujo descendente, y no tienden a formar bolsas de aire, ya que el agua barre el aire en la dirección que naturalmente desea viajar. Los tiempos de ejecución son más largos en este diseño. La descarga de aire se encuentra en el extremo tratado del recipiente y, por lo tanto, tiene una concentración reducida de compuestos volátiles olorosos.

En los BAF de flujo descendente, las bacterias nitrificantes en las secciones inferiores del filtro tienen un fuerte suministro de oxígeno para convertir el amoníaco en nitratos. Las celdas se pueden lavar a contracorriente y enjuagar minuciosamente durante el funcionamiento normal, y utilizan una combinación de aumento del flujo de agua y limpieza de aire durante el retrolavado para aflojar y enjuagar los residuos del recipiente.

Una ventaja de la tecnología BAF sobre el tratamiento secundario convencional es una huella mucho más pequeña. Esto se aplica a los otros métodos descritos en las siguientes secciones. Además, las unidades BAF pueden manejar amplias variaciones en el flujo de agua y la temperatura. Los sistemas automatizados reducen los requisitos de mano de obra para la operación y el mantenimiento, pero los operadores deben estar completamente capacitados en todos los aspectos del sistema de control.

En algunos casos, el efluente de BAF es de calidad suficiente para ser descargado inmediatamente, mientras que a veces puede ser necesario un tratamiento adicional con filtros de disco o un clarificador.

Contactor biológico giratorio (RBC)

En un RBC, el medio consiste en muchos discos corrugados de plástico estrechamente espaciados alineados uniformemente a lo largo de un eje central. Los discos giran lentamente a través de una cuba de aguas residuales que fluyen, lo que permite que las bacterias se sumerjan durante aproximadamente la mitad del período de rotación. A medida que las bacterias giran fuera de las aguas residuales, se exponen al aire y recogen el oxígeno necesario para metabolizar el material orgánico. Al igual que en el caso de un filtro de goteo, se puede lograr una reducción de aproximadamente el 75 % de BOD5.

Figura 8.16. Esquema de RBC.

Los RBC tienen una huella pequeña y ofrecen un bajo costo inicial, bajo consumo de energía y mantenimiento directo. Sin embargo, son marginalmente eficaces para eliminar los orgánicos principalmente responsables de la BOD y la COD, y durante las alteraciones pueden liberar sólidos suspendidos.

La limpieza en línea generalmente no es una característica de estas unidades, sino que el reemplazo de disco es el proceso para restaurar la eficiencia.

Biorreactores de membrana

Un biorreactor de membrana (MBR) es un método avanzado para eliminar el material orgánico soluble de las aguas residuales. Sin embargo, en lugar de una cuenca de sedimentación o clarificador, los MBR utilizan membranas de ultrafiltración o microfiltración para filtrar los sólidos suspendidos del licor mezclado. El MBR puede producir un efluente cristalino. El diseño MBR más básico se muestra en la Figura 8.17.

Figura 8.17. Esquema básico de MBR.

Al igual que con las otras tecnologías modernas descritas en esta sección, MBR tiene una huella mucho más pequeña que un sistema de lodo activado convencional con clarificador. Es posible que haya concentraciones más altas de MLVSS, lo que reduce el volumen del tanque de aireación. Las técnicas de control del proceso MBR son similares a las de lodo activado convencional, donde el operador ajusta el caudal WAS para mantener la concentración deseada de bacterias en el tanque de aireación.

Estas unidades pueden manejar el trabajo de ciclo mucho mejor que un sistema convencional. Si el MBR debe estar fuera de línea durante varios días, la salud de los microbios puede mantenerse alimentando materiales orgánicos simples como melaza.

Normalmente, se requiere la limpieza de la membrana cuando la presión transmembrana ha aumentado en 5 kPA, aproximadamente, por encima del valor inicial. Para este fin, es común contar con un sistema de limpieza in situ (Clean-in-place, CIP). La selección correcta de productos químicos es importante para una limpieza eficaz. Los blanqueadores y cáusticos son típicos de los contaminantes orgánicos, mientras que para la materia inorgánica, incluidas las partículas de óxido de hierro, una solución que contiene ácido oxálico o cítrico puede ser la mejor. En algunos casos, la solución de limpieza usada puede considerarse un residuo peligroso. Consulte con el fabricante de la membrana para conocer las pautas de limpieza específicas.

La siguiente figura describe una configuración de MBR con filtración por membrana externa.

Figura 8.18. MBR con filtración externa.

Observe la zona anóxica en esta figura. Este recipiente de reacción es un paso adicional para la eliminación mejorada de especies de nitrógeno y se analizará con mayor detalle más adelante.

Aunque la tecnología MBR ofrece varias ventajas, los módulos de membrana pueden ser costosos y generalmente deben reemplazarse cada 5 a 10 años.

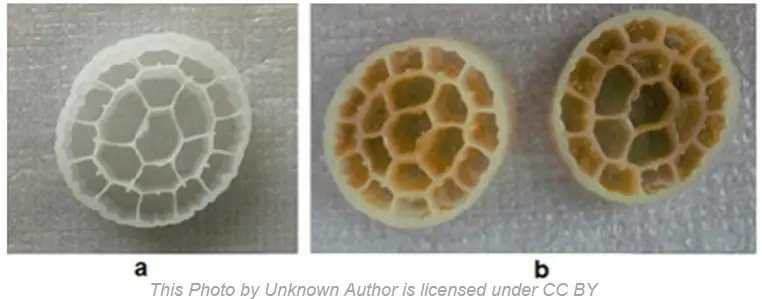

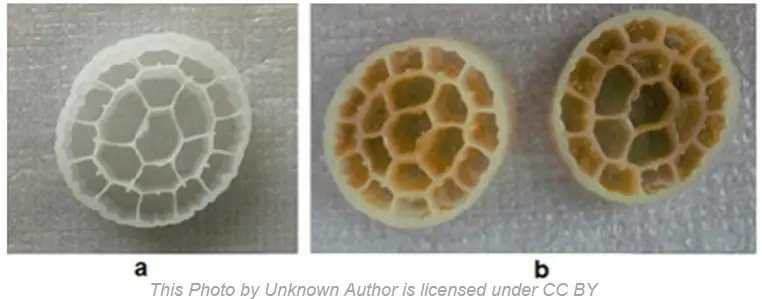

Reactor de biopelícula de lecho móvil (MBBR)

Un MBBR contiene medios móviles (discos de plástico) que se mueven en el recipiente de reacción. Los microbios se adhieren a los medios y consumen orgánicos y nutrientes a medida que circulan. La gran superficie de los medios proporciona una excelente interacción entre las bacterias y las impurezas.

Figura 8.19. Esquema MBBR con zona anóxica.

Figura 8.20 Medios comunes de MBBR.

Los recipientes de reacción a menudo tienen mezcladores; aunque en los recipientes aireados, la inyección de aire ayuda a mantener los portadores de plástico en constante movimiento. Al igual que con el MBR, el proceso puede tener varias etapas para eliminar múltiples impurezas.

Las bacterias pueden desarrollar una carga superficial electrostática positiva que se regenera biológicamente como iones de amonio (NH4+). Los iones de amonio se convierten posteriormente en nitrato. El rango de pH óptimo para esta bioquímica es de 7,2 a 7,5.

Si bien algunos diseños de MBBR tienen clarificadores para el pulido de efluentes, la filtración por membrana también es viable. Cualquiera de los dos debe ser externo a los tanques de reacción.

Introducción a los métodos de tratamiento de aguas residuales industriales

Introducción a los métodos de tratamiento de aguas residuales industriales