Con el tiempo, los generadores de vapor de alta presión y alta pureza, como las calderas de calor residual, experimentarán corrosión y depósitos. Los expertos en tratamiento de agua industrial pueden ayudar a las instalaciones químicas, petroquímicas y de refinación a minimizar estos efectos para mejorar la eficiencia y confiabilidad del sistema.

Este artículo proporciona:

- 1. Una descripción general básica de la química del ciclo de vapor de alta presión y alta pureza para las industrias química, petroquímica y de refinación

- 2. Una introducción a los cuatro pilares del tratamiento del ciclo de vapor

- 3. Un análisis de los problemas típicos del generador de vapor en las plantas de procesamiento químico, así como las oportunidades de mejora

- a. Impurezas aniónicas y catiónicas

- b. Corrosión y condensación

- c. Falta de monitoreo e instrumentación de la calidad del vapor

Esperamos que esta discusión ayude al personal de las instalaciones químicas a mejorar la producción y confiabilidad a largo plazo de sus sistemas de vapor.

Por qué es importante el tratamiento del agua de la caldera

Descripción general de la química del ciclo de vapor de alta presión y alta pureza

El propósito principal del tratamiento del agua de la caldera es reducir la corrosión durante todo el ciclo de vapor.

El tratamiento de calderas difiere ligeramente de la torre de enfriamiento, el circuito cerrado y otros tratamientos del sistema químico. Por ejemplo, los inhibidores de corrosión reales no se agregan a un sistema de caldera. En cambio, se eliminan aniones agresivos como calcio, magnesio, cloruros, sulfatos y sílices.

El oxígeno también se elimina por medios mecánicos y químicos.

El pH y las temperaturas más altas estimulan los procesos naturales de pasivación que reducen la corrosión y las emisiones, por lo que el tratamiento de la caldera generalmente también implica aumentar el pH.

El propósito secundario del tratamiento del agua de la caldera es reducir el depósito después del tratamiento previo.

El hierro y, en menor medida, la deposición de cobre son particularmente problemáticos, ya que pueden transportarse a generadores de vapor y calderas. Hierro transportado a depósitos de calderas en áreas de alto flujo de calor, lo que puede provocar corrosión por depósitos insuficientes.

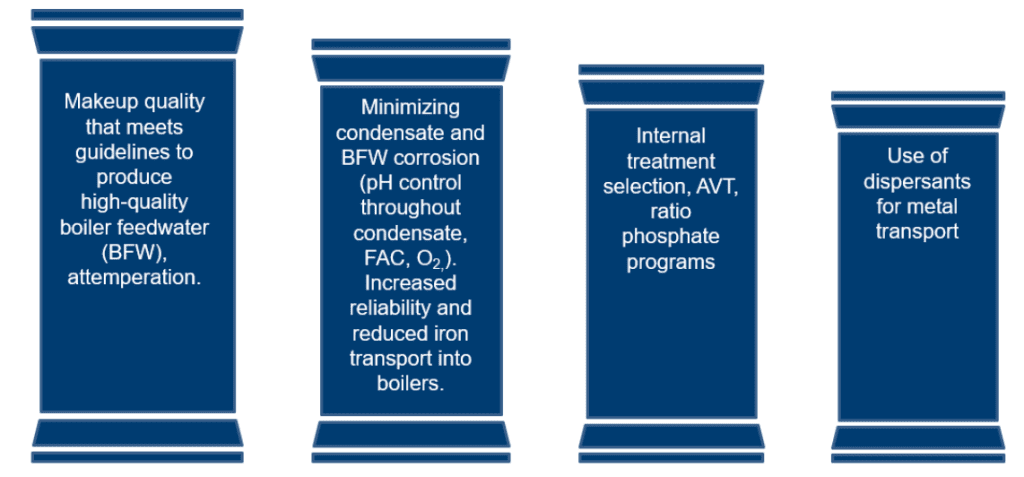

Los cuatro pilares del tratamiento del ciclo de vapor

Los cuatro pilares del tratamiento del ciclo de vapor son una herramienta útil para comprender el tratamiento de la caldera y las brechas comunes observadas en las instalaciones de procesamiento de productos químicos.

En un nivel descendente de importancia, los pilares son:

- 1. Producción de agua de alimentación de alta calidad

- 2. Reducción de condensado y corrosión

- 3. Selección de tratamiento interno y TVP

- 4. Tratamiento dispersante para el transporte de metales

Es importante tener en cuenta que:

- Si los dos primeros pilares se abordan con brechas mínimas, los dos segundos pilares se vuelven menos problemáticos.

- Si hay brechas o fallas en los dos primeros pilares, los dos segundos son igualmente menos importantes, ya que los problemas de confiabilidad del sistema se vuelven más frecuentes.

Pilar 1: Producción de agua de alimentación de alta calidad a través de maquillaje de alta calidad

El primer pilar representa un problema particularmente desafiante en la industria del procesamiento químico. El agua de alimentación de alta calidad se crea a través de la atenuación del maquillaje de alta calidad, también conocido como agua de alimentación de caldera (BFW). Este proceso implica controlar y medir impurezas iónicas de bajo nivel para evitar la contaminación del agua de alimentación de la caldera, ya que los contaminantes pueden llegar al vapor a través del proceso de atemperamiento.

Pilar 2: Minimizar la corrosión del condensado y del agua de alimentación de la caldera

El segundo pilar se centra en minimizar el condensado y la corrosión del BFW. Esto se logra típicamente aplicando aminas o amoníaco, así como mediante la eliminación de oxígeno.

Generalmente, el objetivo es minimizar los productos de corrosión y el transporte de hierro a través del sistema. Más específicamente, exploraremos la corrosión acelerada por flujo (FAC), otra brecha importante que enfrentan las plantas químicas y petroquímicas, así como las refinerías.

Pilar 3: Selección del tratamiento interno adecuado

El tercer pilar aborda la importancia de seleccionar el tratamiento interno adecuado del girador de vapor y la caldera en función de las necesidades específicas del sistema. Esto podría incluir programas de relación de tratamiento totalmente volátil (all-volatile treatment, AVT) que utilizan programas de fosfato de sodio o de todos los polímeros que se pueden utilizar a presiones más bajas.

Pilar 4: Uso de dispersantes para el transporte de metales

El último pilar se refiere al uso de polímeros para dispersar el hierro. En ciertos casos, este tratamiento se recomienda para reducir el transporte de hierro a generadores de vapor y calderas.

Tres brechas comunes de tratamiento del ciclo de vapor en instalaciones de procesamiento químico

Los cuatro pilares proporcionan una base sólida para un análisis más profundo de los desafíos específicos que enfrentan muchas instalaciones químicas, petroquímicas y de refinación.

- 1. Impurezas aniónicas y catiónicas

- 2. Corrosión y condensado acelerados

- 3. Falta de monitoreo e instrumentación de la calidad del vapor

1. Impurezas aniónicas e impurezas catiónicas

La calidad del agua de alimentación es un área importante de mejora para muchos procesadores químicos. De hecho, la calidad del agua desmineralizada impulsa la mayoría de las necesidades químicas de la caldera.

Desafortunadamente, muchas plantas no siguen las mejores prácticas y operan calderas con bajos niveles de impurezas iónicas en su agua de aporte. Controlar y medir las impurezas iónicas de bajo nivel es un factor importante para mantener la eficiencia de la caldera.

Resbalones de cationes

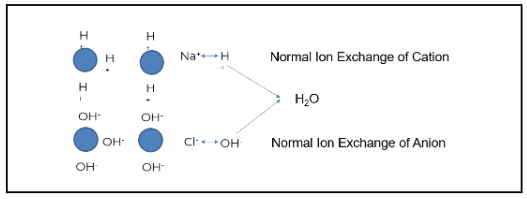

Las plantas generalmente usan alguna forma de intercambio iónico de lecho mixto para producir agua de mayor pureza.

La imagen anterior demuestra cómo funciona este proceso cuando el intercambio de iones se genera correctamente y funciona según lo previsto. Los círculos azules representan cuentas de iones. Cuando se regenera, el catión se carga con un ion de hidrógeno o hidronio. El cordón aniónico se carga con un ion hidroxilo.

Usando el ejemplo de sal (NaCl) y agua (H2O), el sodio (el catión) se intercambia con un ion de hidrógeno. El cloruro (la porción aniónica) se intercambia con un ion hidroxilo, creando agua pura. En las condiciones correctas, la regeneración produce agua de alimentación de alta calidad. Sin embargo, pueden ocurrir brechas como el deslizamiento del lecho catiónico cuando el intercambio de iones no funciona según lo diseñado.

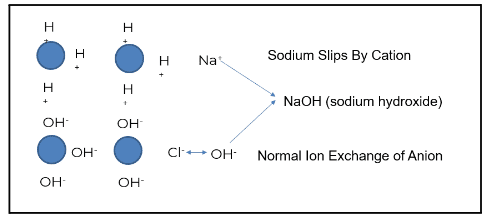

El sodio es un ion prevalente que se observa cuando el lecho catiónico comienza a deslizarse. En el ejemplo anterior, el sodio no se intercambia con el ion de hidronio o hidrógeno; esto se conoce como “deslizamiento”. El deslizamiento hace que el sodio atraviese el cloruro. El cloruro de sodio luego se intercambia con un ion hidroxilo, y el sodio se desliza como hidróxido de sodio.

El hidróxido de sodio primero se concentrará en el agua de la caldera, lo que aumentará el pH de la caldera. Esto aumentará la relación sodio-fosfato, lo que, a su vez, aumenta el riesgo de corrosión por subdepósitos y picadura cáustica. La contaminación por atemperación reduce la calidad del vapor para las turbinas, y el calcio y el magnesio pueden pasar en condiciones más estresantes.

Incluso los niveles ligeramente elevados de sodio representan un riesgo de formación de hidróxido de sodio en los depósitos de hierro. Cuando esto ocurre, los depósitos de hierro poroso en las calderas (conocidos como “hirviendo con mecha”, que se analizarán más adelante en este artículo), el agua de la caldera se evapora y quedan altos niveles de concentrado de hierro.

Si el hidróxido de sodio llega al agua de alimentación, que normalmente se utiliza para desobrecalentar, podría contaminar directamente el vapor que va a las palas de la turbina, reduciendo la eficiencia. El hidróxido también puede depositarse en las palas de la turbina en la zona de transición de fase a medida que comienza a condensarse, causando potencialmente grietas por corrosión por esfuerzo, generalmente en las raíces, donde las palas de la turbina se unen al rotor.

En condiciones extremas, a medida que se agota la resina catiónica, los iones de dureza de calcio y magnesio comenzarán a pasar, lo que puede causar problemas de depósito en las calderas a temperaturas más altas. Las calderas son prácticamente intolerantes a la dureza en este nivel, y el calcio magnesio puede reaccionar con la alcalinidad y comenzar a bajar el pH en la caldera.

Deslizamiento de aniones

Aunque no es tan común como el deslizamiento de cationes, el deslizamiento de aniones es un punto importante para analizar. Curiosamente, los aniones resbaladizos tienen el efecto opuesto de un catión resbaladizo. El primer anión que generalmente vemos es la sílice. La sílice resbaladiza se combina con el ion de hidronio intercambiado, formando una especie ligeramente ácida. Dependiendo de la temperatura, la presión y el pH, la sílice en estas calderas de alta presión y alta pureza es propensa al arrastre mecánico y vaporoso en los tambores. Esto representa un riesgo para las turbinas; la sílice forma depósitos en las palas de la turbina, lo que reduce la eficiencia.

Otro problema con la sílice es que, a diferencia del sodio, no se puede eliminar con el lavado con agua. La sílice forma un depósito muy tenaz en las palas de la turbina que es difícil de eliminar.

Otros aniones que pueden deslizarse son los cloruros y sulfatos, que se combinan con el ion hidrógeno para formar ácidos minerales, como el ácido clorhídrico y el ácido sulfúrico, lo que reduce el pH de la caldera. Esto aumenta el riesgo de corrosión por depósitos insuficientes en depósitos de hierro poroso.

Si los ácidos minerales ingresan al vapor, proporcionan otro mecanismo para la corrosión por tensión que se agrieta en las palas de la turbina.

2. Condensado acelerado y corrosión

Cuando se trata de minimizar el condensado y la corrosión, la principal prioridad es reducir los niveles de hierro y otros tipos de transporte de metal hacia las calderas.

Transporte de hierro y cobre a generadores de vapor

Los sistemas de agua en las instalaciones de procesamiento químico tienden a ser grandes, con sistemas de condensado complicados y ciclos de vapor extensos. Por lo general, el agua de alimentación que entra en la caldera tendrá niveles elevados de hierro, o incluso metales amarillos. Cualquier metal que ingrese a la caldera puede depositarse en las superficies de la caldera; es difícil mantenerlas en la solución en áreas de mayor flujo de calor. Esto crea posibles sitios para la corrosión de depósitos insuficientes.

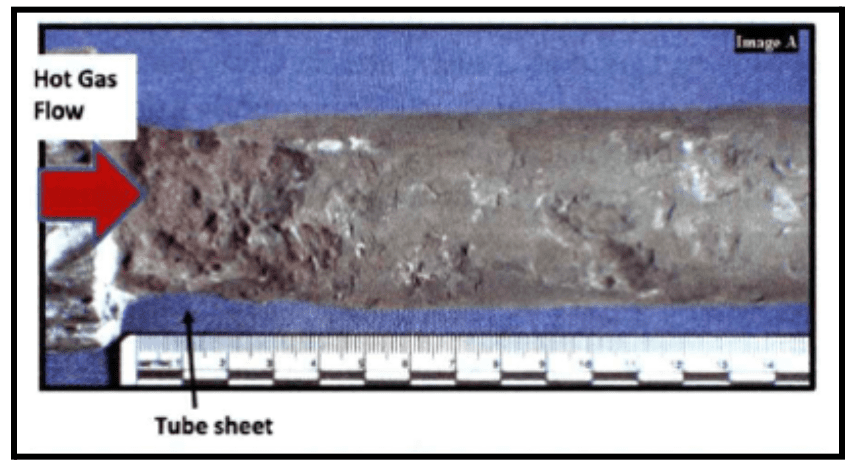

Las siguientes imágenes muestran ejemplos de corrosión por depósitos insuficientes. El primero es un intercambiador de línea de transferencia (transference line exchanger, TLE) de una planta de metanol, donde se envió gas de calor residual a través de los tubos. El desperdicio de fosfato ácido causó la formación de sitios de corrosión de depósitos insuficientes. La planta había cambiado a un programa de fosfato de sodio de nivel mucho más alto años antes, pero el daño ya se había hecho.

Las siguientes imágenes muestran ejemplos de corrosión por depósitos insuficientes. El primero es un intercambiador de línea de transferencia (transference line exchanger, TLE) de una planta de metanol, donde se envió gas de calor residual a través de los tubos. El desperdicio de fosfato ácido causó la formación de sitios de corrosión de depósitos insuficientes. La planta había cambiado a un programa de fosfato de sodio de nivel mucho más alto años antes, pero el daño ya se había hecho.

Esto representa un desafío importante de la corrosión por depósitos insuficientes: una vez que ocurra, la química del agua a granel tendrá un efecto mínimo en los sitios de corrosión de depósitos insuficientes existentes.

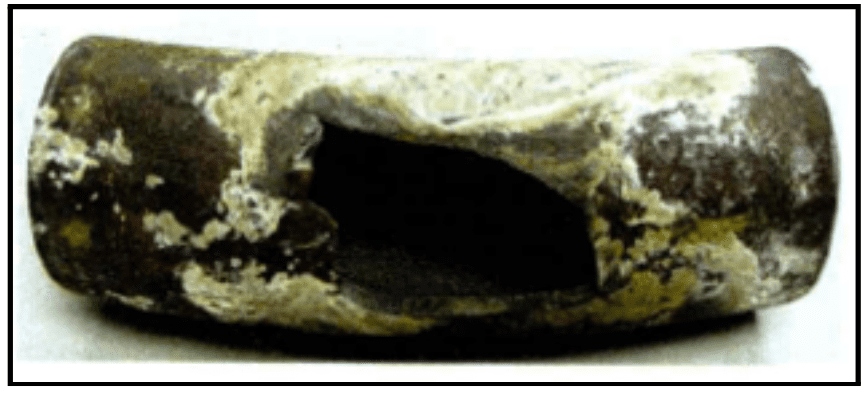

La segunda imagen es un ejemplo de una falla de pared gruesa en una caldera de servicios públicos. Muestra una explosión completa, conocida como daño por hidrógeno. Esto fue causado por una especie muy ácida que se depositó dentro de la matriz de acero y convirtió los sitios de carbono en metano, lo que llevó a que la pared se expandiera y finalmente resultó en la gran falla observada aquí.

Imagen cortesía de Kurt Kraetsch, ChemTreat

Estas imágenes ilustran la importancia del tratamiento previo para la eficiencia de la caldera. El pretratamiento eficaz reduce el transporte de hierro y otros metales hacia el precaldera. Aproximadamente el 30 % del hierro que ingresa a una caldera permanece soluble y se extrae mediante purga continua.

El tratamiento con polímeros puede ayudar a reducir el transporte de metales y puede ser una buena opción para calderas con antecedentes de problemas de corrosión por depósitos insuficientes.

Hervido de mecha

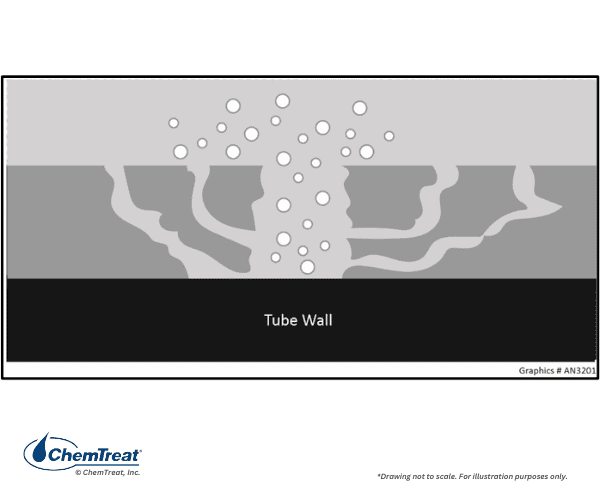

El siguiente gráfico demuestra un principio llamado hervor de mecha, donde se forman depósitos de hierro poroso en las áreas de flujo de calor más alto de un tubo de caldera. Estos depósitos ocurren cuando el agua con impurezas iónicas fluye hacia el tubo y se evapora, creando altos niveles de concentración de estas especies ácidas y cáusticas. Esto resulta en corrosión por depósitos insuficientes en forma de desperdicio de tubos. La ebullición por mecha generalmente causa daño por hidrógeno a un pH de 4, fosfato ácido a un pH bajo y goteo cáustico a un pH alto.

Equilibrio entre la corrosión del acero dulce y el cobre en la precaldera

Las calderas de metalurgia mixta plantean desafíos adicionales para el tratamiento del agua. Estas calderas suelen estar hechas de acero dulce y alguna forma de metal amarillo, como cobre y aleaciones de cobre como níquel y latón.

El cobre y el acero requieren tipos de tratamiento completamente diferentes para inhibir la corrosión, lo que dificulta calibrar el tratamiento en consecuencia.

Para el cobre, la inhibición de la corrosión generalmente implica reducir el pH al rango de 7 a 8. Por lo general, se agregan niveles más altos de depurador de oxígeno para lograr esto.

Por otro lado, el acero dulce responde mejor a las aminas y a un pH más alto.

Equilibrar el pH y la alimentación de amina/amoniaco y depurador de oxígeno es un desafío constante en los sistemas de metalurgia mixta.

Corrosión acelerada por flujo: Agua de alimentación y condensado

Controlar la corrosión acelerada por flujo (FAC) presenta una de las brechas más significativas en el tratamiento del agua para la industria química. La FAC se produce cuando la velocidad de oxígeno, o la velocidad a la que se disuelve la capa de magnetita, es mayor que su velocidad de formación.

Aunque este concepto ha sido bien comprendido desde hace mucho tiempo, las mejores prácticas para su mitigación no se han aplicado de manera consistente en la industria química.

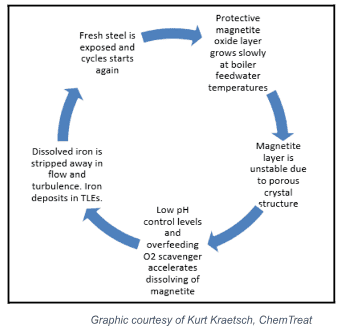

El siguiente gráfico ilustra el ciclo de la FAC.

El proceso comienza en la esquina superior derecha. La capa de óxido crece lentamente al principio, ya que las temperaturas del agua de alimentación de la caldera son leves.

La capa de magnetita continúa creciendo, desarrollando una estructura de cristal inestable y porosa.

El control del eliminador de amoniaco/amina y oxígeno entra en juego en la siguiente etapa, ya que el pH más bajo y los altos niveles de eliminador de oxígeno aceleran la disolución de la capa de magnetita.

A medida que el hierro se disuelve, se desmonta en áreas turbulentas y de alto flujo, formando depósitos en TLE y calderas.

Esto deja expuesto el metal fresco, reiniciando el ciclo.

Reducción del potencial de FAC con el control del pH del agua de alimentación

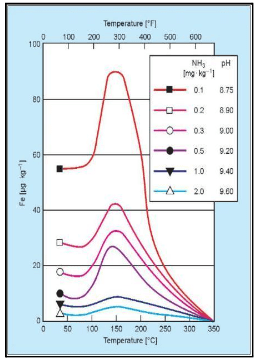

El siguiente gráfico muestra la solubilidad de la capa de magnetita, que representa el riesgo de FAC.

El eje horizontal muestra la temperatura, mientras que el eje vertical se correlaciona con la solubilidad. El riesgo alcanza su máximo a aproximadamente 300 °F, o 150 °C, lo que corresponde aproximadamente al funcionamiento estándar del sistema de alimentación, dependiendo de la presión del desaireador.

Las líneas de color individuales representan el pH. A medida que aumenta el pH, aumenta la capacidad del sistema de resistir la disolución de la capa de magnetita. La solubilidad más alta que se muestra en este gráfico es un pH 8,75, que disminuye significativamente a medida que el pH aumenta al rango de 9,4 a 9,6. Por lo tanto, equilibrar el agua de alimentación y la operación de condensado con el pH práctico más alto, mientras se tratan eficazmente los metales amarillos, puede ser muy difícil.

Comprender el impacto del oxígeno en la FAC

No se comprende bien el impacto del oxígeno en la FAC. El oxígeno funciona sinérgicamente con aniones agresivos como cloruros y sulfatos, lo que causa corrosión. Sin embargo, el oxígeno también puede ayudar a reducir la FAC.

Como se mencionó anteriormente, la capa de magnetita que se forma en los sistemas de agua de alimentación es porosa. Si los espacios en la capa se llenan de hematita al aumentar ligeramente el ingreso de oxígeno, se desarrollará una capa de óxido más fuerte, que es menos probable que se disuelva y cause FAC.

En los sistemas totalmente de acero, el pH no siempre se establece tan alto como sea necesario, y reducir o eliminar la aplicación del depurador de oxígeno puede ayudar a reducir la FAC, dependiendo del análisis de transporte de hierro.

3. Falta de monitoreo e instrumentación de la calidad del vapor

Al igual que con las oportunidades de mejora analizadas en la sección anterior, seguir las mejores prácticas en torno al monitoreo y la instrumentación en los sistemas de vapor es un factor importante del tratamiento eficaz del agua.

El monitoreo de la calidad del vapor ayuda a mantener la pureza del vapor que va a las turbinas. Algunos parámetros de monitoreo comunes se revisan en las siguientes secciones, seguidos de un análisis de los beneficios de usar instrumentación en lugar de depender únicamente del muestreo.

Sodio y sílice

Los depósitos de sodio y sílice, así como los aniones agresivos como los cloruros y los sulfatos, pueden causar grietas por corrosión por tensión en los extremos húmedos de las palas de la turbina, lo que reduce la eficiencia del sistema.

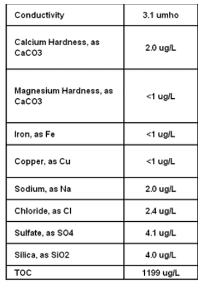

Estos informes analíticos muestran la presencia de diversas impurezas en una unidad de etileno de 600 libras durante las operaciones estándar frente a una fuga en el condensador. Es importante tener en cuenta que la conductividad mostró muy poco cambio durante la fuga del condensador. Esta instalación utilizó pruebas de base húmeda de nivel ultrabajo para rastrear las impurezas, pero no contaba con monitoreo de sodio. El uso de instrumentos para monitorear el sodio puede haber detectado la fuga del condensador antes.

Monitorear el agua de alimentación y el vapor con instrumentación es una práctica recomendada para el tratamiento del agua. Sin embargo, estos sistemas pueden ser difíciles y costosos de modernizar y mantener.

Una alternativa es monitorear la conductividad catiónica, lo que proporciona una buena opción para probar impurezas iónicas de bajo nivel.

Monitoreo de conductividad catiónica

Existen dos tipos principales de monitoreo de conductividad catiónica.

- 1. Conductividad catiónica desgasificada, donde el agua se hierve, luego se enfría nuevamente y pasa por una columna de intercambio catiónico fuerte, generalmente para eliminar el CO2. Las unidades más nuevas pueden usar una purga de nitrógeno para eliminar el CO2.

- 2. Monitoreo de conductividad catiónica sin desgasificar, en el que el agua pasa a través de la columna de intercambio catiónico sin hervirse.

Fotografía cortesía de Hach.

Independientemente de si el agua se desgasifica, la clave es medir la conductividad antes y después de la columna de intercambio catiónico.

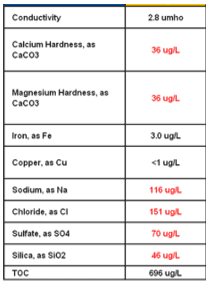

Dos principios del monitoreo de conductividad catiónica

- 1. La mayor parte de la conductividad que se encuentra en los sistemas de vapor, agua de alimentación y condensado proviene de la adición de amoniaco o aminas, no de impurezas iónicas. El monitoreo de la conductividad catiónica elimina el impacto del amoníaco o las aminas en la lectura de conductividad. El siguiente diagrama muestra el amoníaco como hidróxido de amoníaco en agua. La porción de amonio (el catión) se intercambiará con un hidronio o hidroxizina para formar agua pura, eliminando el efecto de enmascaramiento producido por las aminas o el amoníaco.

- 2. La conductividad catiónica convierte niveles bajos de impurezas en ácidos, que siempre son más conductores que sus sales neutras. Durante una fuga del condensador o un período de intercambio iónico deficiente, el cloruro de sodio es una impureza típica. El sodio en el cloruro de sodio se intercambia con un hidroxilo de hidronio o ion de hidrógeno para formar ácido clorhídrico, lo que amplifica el efecto de la conductividad al tomar una parte baja por cada mil millones de niveles de impurezas iónicas y convertirlas en ácidos.

- a. Durante la fuga del condensador de la unidad de etileno que se mostró anteriormente, hubo una leve captación en la conductividad normal, no neutralizada o no catiónica. La conductividad promedio aumentó de 3–4,5 a 3,5–4,5. Por lo general, sería difícil notar esta diferencia; sin embargo, la conductividad catiónica disparada por un factor de 10In áreas como el agua de alimentación, el vapor y los sistemas de condensado, la conductividad catiónica ofrece una manera eficiente de medir y monitorear niveles muy bajos de impurezas iónicas mediante instrumentación.

Los beneficios de la instrumentación sobre el muestreo

El ejemplo anterior ilustra la importancia de la instrumentación para ayudar a las instalaciones a detectar problemas del sistema de calderas.

Algunas plantas de procesamiento de productos químicos todavía dependen únicamente de muestras “de agarre”, que proporcionan una imagen incompleta de la calidad del agua del sistema. Especialmente en unidades de alta presión y alta pureza, la supervisión con instrumentación es la mejor práctica, con muestreo de agarre utilizado solo como respaldo.

Conclusión

Minimizar la corrosión y la deposición en generadores y calderas de vapor de alta pureza y alta presión es un componente importante para mantener la confiabilidad y eficiencia del sistema en instalaciones químicas, petroquímicas y de refinación.

Al diseñar un programa de tratamiento de agua, es importante tener en cuenta los cuatro pilares del tratamiento de agua al vapor, así como identificar áreas de mejora basadas en brechas comunes.

El objetivo final de esta publicación fue abordar estas brechas en el tratamiento de generadores de vapor de alta pureza y alta presión, y ayudar a su instalación a mejorar la confiabilidad a largo plazo de sus calderas y turbinas de vapor mediante la implementación de las mejores prácticas en torno a la química y el monitoreo del tratamiento.

Al igual que con todas las demás tecnologías, la diligencia debida es necesaria para determinar la viabilidad de utilizar los métodos analizados en esta publicación. Es importante consultar los manuales y guías de su equipo y buscar orientación de su representante local de tratamiento de agua para abordar las necesidades específicas de su instalación.