Las aminas formadoras de película (film-forming amines, FFA) se han utilizado con éxito en aplicaciones de calderas para ayudar a las instalaciones a reducir la corrosión, la deposición y el transporte de hierro a través de sus sistemas de vapor.

Esta tecnología innovadora puede ser particularmente beneficiosa para las refinerías, donde mantener las condiciones del sistema de servicios públicos es importante para la eficiencia de la producción.

Tratamiento con aminas formadoras de película frente al tratamiento tradicional para calderas

Los programas tradicionales de tratamiento de calderas generalmente no incluyen un inhibidor de corrosión. El pretratamiento se utiliza para reducir la incrustación y los iones corrosivos, y los niveles de oxígeno se reducen a través de medios mecánicos y químicos. El pH se eleva para pasivar las superficies metálicas, y la temperatura se aumenta para desoxigenar el agua a través de un desaireador, ayudando a construir la capa pasiva.

En sistemas complicados como los que se ven en las refinerías, es posible que estos procesos estándar no alcancen el nivel deseado de inhibición de la corrosión. Las aminas formadoras de película pueden ser un suplemento beneficioso para el programa de tratamiento, ya que se unen directamente a las superficies metálicas, donde la corrosión es típicamente más difícil de tratar.

Beneficios del tratamiento con aminas formadoras de película para operaciones de refinería

Los programas de FFA se han utilizado principalmente en aplicaciones de la industria energética en el pasado. Sin embargo, pueden ofrecer beneficios significativos a aplicaciones específicas para la industria de la refinación.

Sistemas de agua blanda

En combinación con un programa de inhibición de corrosión existente, la FFA puede ayudar a:

- Reducir el uso de aminas

- Tratar sistemas y calderines de condensado complicados y extensos, así como sistemas de metalurgia mixta que contengan cobre y hierro

- Inhibir la corrosión durante los períodos de disposición

Sistemas de mayor pureza

La FFA puede ayudar a reducir la corrosión en los siguientes sistemas de mayor pureza:

- Calderas de calor de baja presión, como condensadores SRU

- Sistemas mixtos de metalurgia que equilibran los eliminadores de pH y oxígeno

- Sistemas de condensado y agua de alimentación, donde reducir el transporte de hierro y cobre mediante la inhibición de la corrosión puede ayudar a reducir el riesgo de corrosión por depósitos insuficientes.

Estos productos también ayudan a reducir la corrosión acelerada por el flujo y los problemas relacionados con la disposición.

¿Qué son las aminas formadoras de película y cómo funcionan?

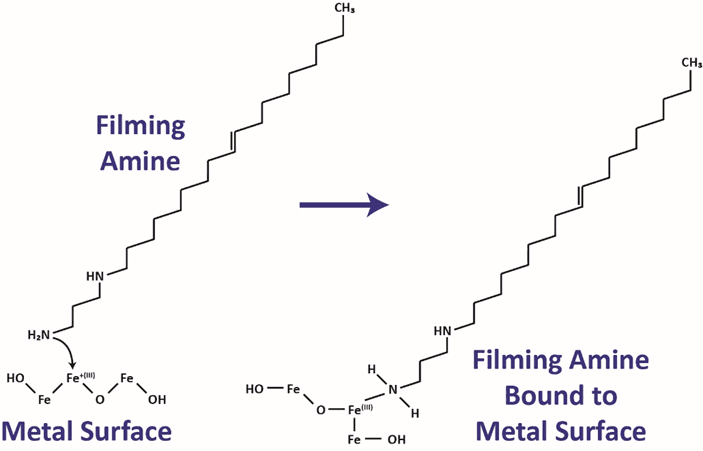

Las aminas formadoras de película contienen un hidrocarburo de cadena larga como parte de la molécula. La porción de amina de la molécula le permite formar una unión al cobre o hierro dentro de la capa de óxido en la superficie metálica. La porción de hidrocarburo de la molécula repele el agua, inhibiendo el transporte de agua a la superficie donde se forma la película.

En el tratamiento tradicional, el acero dulce desarrolla una capa pasiva de óxido al construir capas de partículas de magnetita que se organizan progresivamente menos y son de forma irregular a medida que se alejan de la superficie. El apilamiento de estas partículas disminuye la tasa de corrosión, por lo que las partículas más pequeñas y organizadas dan como resultado una menor profundidad de la capa. El tamaño de las partículas está fuertemente influenciado por la solubilidad y movilidad de la partícula de magnetita, así como por la tasa de oxidación del hierro ferroso corroyente de la superficie metálica.

Una baja concentración de oxígeno aumenta la tasa de oxidación del hierro ferroso que se disuelve de la superficie, lo que aumenta la formación de magnetita y permite la formación de bajas concentraciones de hematita.

La hematita forma un polímero de óxido de hierro que interactúa con la magnetita, lo que disminuye su movilidad. Esto reduce el tamaño de las partículas y cementa la partícula en su lugar, lo que permite una capa de óxido de hierro más compacta, pasiva y estable.

Con el tratamiento con FFA, la capa epitaxial se agota y se forma una película para crear una superficie hidrófoba. Si el residuo de FFA disminuye por debajo de un nivel de mantenimiento de película, la capa epitaxial volverá a su profundidad original.

El tratamiento con FFA eliminará la parte superior menos organizada de la capa de óxido de hierro porque no está unida con las otras partículas de manera tan efectiva. Una vez que se elimina la capa más suelta de óxido de hierro, la película comienza a acumularse y aumentar su densidad a medida que se agrega más tratamiento.

Medición de la hidrofobicidad

Un programa de FFA aplicado correctamente creará una capa hidrofóbica en las superficies de la caldera.

Imagen de un tambor de vapor con una capa hidrofóbica de FFA. Las gotas de agua permanecen en la superficie del tambor sin ser absorbidas en la superficie y causar corrosión.

Preparación para la solicitud de FFA: Lo que necesita saber

Antes de alimentar el tratamiento con FFA en los sistemas de calderas, es posible que deban considerarse varios factores. Estos incluyen, entre otros:

- Datos del análisis del agua: ¿La química del agua está dentro del objetivo según las pautas de la industria?

- ¿A dónde va el agua?

- ¿Qué porcentaje de condensado se devuelve?

- ¿Se pule el condensado?

- ¿Existen restricciones de purga?

- Datos históricos

- Tendencias de pH para tambores, sistema de vapor y pozo caliente

- Tendencias residuales de hierro para tambores y pozo caliente

- Tendencias de conductividad catiónica en el pozo caliente

- Densidad del peso del depósito

- Informes de inspección de calderas

- Imágenes de los componentes internos del tambor

- Grosor de la pared del tubo del evaporador y del economizador medido mediante pruebas ultrasónicas

¿Cómo se mide el desempeño del tratamiento con FFA?

Para monitorear la efectividad del tratamiento con FFA, se recomienda realizar un seguimiento de los siguientes parámetros:

- Reducción de residuos de hierro (marcado en comparación con los niveles históricos de residuos de hierro)

- Reducción en áreas corroídas (marcadas con respecto a inspecciones anteriores)

- Hidrofobicidad

- Integridad de la tubería basada en el análisis de la superficie

Preguntas frecuentes

¿Comunica ChemTreat la FFA como un programa independiente para el control de depósitos, incrustaciones y corrosión?

ChemTreat no alimenta a las FFA como un programa independiente. Alimentamos las aminas formadoras de película como complemento de los programas de tratamiento tradicionales para sistemas que necesitan un nivel mejorado de inhibición de la corrosión.

¿Esta tecnología se “agrupa” como las generaciones anteriores utilizando química de octadecilamina (ODA)?

La tecnología FFA de ChemTreat es más volátil que los productos como ODA y no tiene los mismos problemas de solubilidad. Las aminas de filmación también se pueden probar para verificar que el producto no se está sobrealimentando. La aplicación de FFA no ha causado problemas como pistolas, contaminación de sondas, obstrucción por tensión, etc.

¿Las aminas de filmación son sensibles al pH?

A diferencia de las generaciones anteriores de esta tecnología, las aminas de ChemTreat no son sensibles al pH, por lo que la capa hidrofóbica permanece intacta si el pH aumenta.

¿Las aminas de película se unen a los sitios del catalizador?

La tecnología FFA de ChemTreat se ha alimentado en sistemas en los que el vapor entra en contacto directo con sitios catalizadores, y no hemos observado la unión del producto con catalizadores. Los catalizadores son sitios muy activos que operan a una temperatura superior a la estabilidad de los FFA, por lo que no esperamos que las aminas de filmación se unan a ellos.

¿FFA es la solución de tratamiento adecuada para mi refinería?

Al igual que con todas las demás tecnologías, la diligencia debida es necesaria para determinar la viabilidad de utilizar los métodos analizados en esta publicación.

Siempre es importante consultar los manuales y guías de su equipo y buscar orientación de su representante local de tratamiento de agua para abordar sus necesidades específicas.

Comuníquese con ChemTreat hoy mismo para ver si el tratamiento con FFA es adecuado para su centro.