Actualizado: 3 abril 2025

Parte 1: La importancia del monitoreo continuo de la química del agua/vapor en los sistemas de generación de vapor

La generación de vapor y su uso para la producción de energía y el calentamiento de procesos es una operación vital en muchas plantas de energía y en miles de plantas industriales de todo el mundo. Las alteraciones químicas pueden causar daños significativos al equipo en los sistemas de generación de vapor, a veces en un período muy corto.

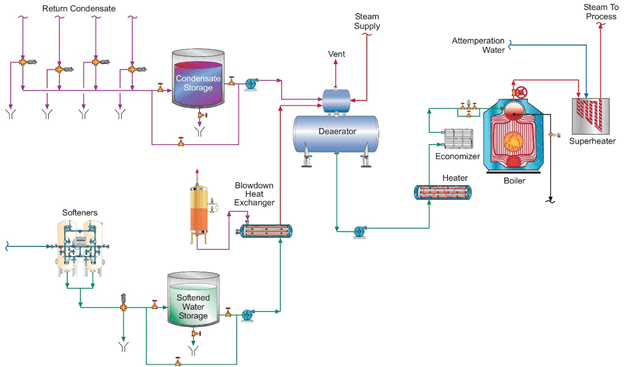

Por lo general se recomienda el monitoreo continuo de la química del agua y vapor en puntos críticos de la red generadora de vapor para detectar alteraciones químicas y garantizar que los programas de tratamiento químico sean controlados dentro de los rangos apropiados. Esta serie de publicaciones examinará los principales puntos de muestreo y su relación con la química del agua o vapor. Esta publicación examina las unidades de alta presión para la generación de energía; analizaremos los generadores de vapor industriales de baja presión en la siguiente parte de la serie.

Con la disminución de la generación de energía a carbón y la tendencia ascendente de la energía renovable, un punto medio entre ambas ha sido y continúa siendo una generación de energía de ciclo simple y, en especial, combinada, con el gas natural como combustible primario. En las siguientes publicaciones examinaremos los principales parámetros de monitoreo para el tipo más común de generador de vapor por recuperación de calor (heat recovery steam generator, HRSG) de la industria de ciclo combinado: el HRSG de triple presión, incluido el de tipo de baja presión con alimentación directa (feed-forward low-pressure, FFLP) y el de baja presión independiente (stand-alone low-pressure, SALP).

Nota: La presión baja se refiere solo al primer circuito en estas unidades de presión múltiple. El vapor para impulsar las turbinas se obtiene de los circuitos de presión intermedia y, en especial, alta presión, comúnmente llamados evaporadores, y por lo tanto la pureza del agua de aporte y del agua de alimentación debe diseñarse para altas presiones y temperaturas.

Las muestras de importancia primordial en ambos diseños son:

- Sistema de tratamiento de aporte

- Descarga de la bomba de condensado

- Entrada de agua de alimentación o economizador

- Agua de caldera

- Vapor saturado

- Vapor principal y recalentado

Las discusiones abarcarán el límite superior normal, o rango, de la mayoría de los parámetros de monitoreo. Estos datos y muchos detalles más pueden encontrarse en los documentos publicados por el Instituto de Investigación de Energía Eléctrica (Electric Power Research Institute, EPRI), aunque solo están disponibles para miembros del EPRI. La Asociación Internacional para las Propiedades del Agua y del Vapor (International Association for the Properties of Water and Steam, IAPWS) ofrece documentos técnicos con información similar, aunque más condensada, que pueden descargarse de manera gratuita en su sitio web: www.iapws.org.

Sistema de tratamiento de aporte

Incluso en los generadores de vapor más cerrados, una pequeña cantidad de agua o vapor de proceso escapa de manera continua. Estas pérdidas deben compensarse con agua de alta pureza. El proceso central más común de los sistemas de aporte es la ósmosis inversa (reverse osmosis, RO) seguida por intercambio iónico de lecho mixto (mixed-bed ion exchange, MBIX) o electrodesionización (electrodeionization , EDI) para “pulir” el efluente de ósmosis inversa. Por lo general, las unidades de ósmosis inversa incluyen una serie de instrumentos para monitorear el rendimiento del sistema, incluyendo presión, temperatura, flujo, pH y conductividad específica, que son objeto de un análisis por separado. La siguiente lista describe el límite superior recomendado para los tres parámetros de muestreo recomendados del efluente del sistema de aporte.

- Conductividad específica (SC): ≤0,1 μS/cm

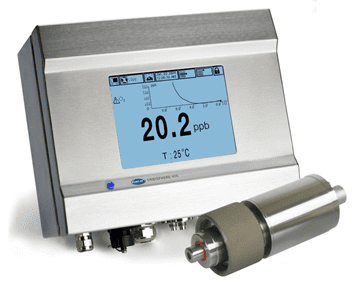

- Sílice: ≤10 partes por mil millones (ppb)

- Sodio: ≤2 ppb

Estas mediciones garantizan que el agua de alta pureza se distribuya continuamente a los generadores de vapor. Un aumento en cualquiera de los valores indica que la resina de MBIX ha alcanzado el agotamiento o que ha ocurrido un problema en la unidad de EDI. Es necesario tomar medidas correctivas inmediatas.

Parte 2: Pautas de monitoreo recomendadas para sistemas de condensado en generadores de vapor de alta presión

En las unidades de energía generadoras de vapor, la ubicación principal para el ingreso potencial de contaminantes es el condensador, particularmente los condensadores enfriados por agua donde una fuga(s) de tubo permite que el agua de enfriamiento se infiltre en el condensado de alta pureza. La filtración de agua de enfriamiento introducirá muchas impurezas en el generador de vapor, que, cuando se somete al ambiente hostil en lascalderas (el término común para los HRSG son evaporadores) puede causar problemas graves.

Los análisis continuos recomendados para la descarga de bomba de condensado (condensate pump discharge, CPD) son:

- Conductividad catiónica (CACE): ≤0,2 μS/cm

- Conductividad específica (SC): congruente con el pH

- Sodio: ≤2 ppb

- Oxígeno disuelto: ≤20 ppb

- pH: 9,6–10,0 (este es el rango de pH para el diseño más común de HRSG, el de triple presión, baja presión de alimentación directa. El rango podría ser un poco diferente para otros diseños de HRSG).

El monitoreo de sodio es muy efectivo para detectar fugas en el tubo del condensador. Con un condensador hermético, los niveles de sodio en el condensado normalmente son muy bajos (<2 ppb), en muchos casos menores a 1 ppb. Un aumento del sodio proporciona la indicación más temprana de una fuga en el tubo del condensador.

Algunas organizaciones de investigación han redesignado la conductividad de cationes como “conductividad después del intercambio catiónico” (conductivity after cation exchange, CACE)” para ilustrar que la muestra se enruta a través de una columna de intercambio catiónico para reemplazar los cationes, p. ej., amonio, sodio, calcio, etc. con iones de hidrógeno. Esto crea una solución ácida muy diluida, principalmente compuesta de cantidades residuales de iones de cloruro y sulfato, cuya conductividad es entonces medida. Al igual que con el monitoreo de sodio, un aumento en la CACE indica una impureza en la infiltración. La CACE puede verse influenciada por la penetración de dióxido de carbono, usualmente por la infiltración de aire en el condensador. Se está volviendo cada vez más popular la CACE desgasificada, la cual utiliza un compartimiento de aspersión de nitrógeno o un recalentador para eliminar hasta el 90 % del dióxido de carbono.

Los análisis de oxígeno disuelto (Dissolved oxygen, DO) son importantes para monitorear la infiltración de aire del condensador. Un aumento repentino en el oxígeno disuelto puede indicar una falla mecánica en el condensador o cerca del condensador, lo que permite que el exceso de aire ingrese al sistema. Dado que los programas modernos de química de condensado y agua de alimentación requieren un control estricto de la concentración de oxígeno disuelto, este parámetro de monitoreo es muy importante.

Con respecto a la relación entre la conductividad específica y el pH, el amoníaco (o a veces una amina o mezcla de amoniaco/amina) es el agente acondicionador de pH normal para el condensado y el agua de alimentación. Sin embargo, la medición directa del pH de agua de alta pureza puede ser complicada y se han desarrollado algoritmos para calcular el pH con base en las mediciones de conductividad específica (SC) y CACE para proporcionar resultados más precisos. La conductividad específica en agua de alta pureza está directamente correlacionada con la concentración de amoníaco y, por lo tanto, las mediciones de conductividad específica ofrecen un mejor control de la alimentación de amoníaco que el pH.

Un parámetro que normalmente no se monitorea continuamente, pero que puede ser de cierta importancia es el carbono orgánico total (total organic carbon, TOC). Para los generadores de vapor de servicios públicos, el límite de TOC recomendado en el CPD es de 100 ppb.

Por último, una cantidad cada vez mayor de plantas nuevas están siendo equipadas con un condensador enfriado por aire (air-cooled condenser, ACC) como medida de conservación de agua, reduciendo los problemas de ingreso de agua de enfriamiento en el condensado. Sin embargo, dado que el aire es mucho menos denso que el agua, un ACC debe ser mucho mayor, lo que exige miles de metros de tubería de acero al carbono. El principal contaminante de condensado en las unidades equipadas de esta manera son las partículas de óxido de hierro. Se recomienda algún tipo de filtro de partículas para evitar que los óxidos de hierro lleguen al generador de vapor.

Parte 3: Comprensión del muestreo del agua de alimentación en el monitoreo químico del generador de vapor

Este análisis sobre el muestreo del agua de alimentación en el generador de vaporel monitoreo de la química del vapor y el agua está estrechamente relacionado con la sección anterior, especialmente con respecto a la instrumentación recomendada. El circuito en los generadores de vapor de alta presión, y particularmenteunidades productoras de energía, está casi cerrado (o debería estarlo), con solo una adición moderada de maquillaje. Si la química del condensado descrita en la parte dos está en orden, la química del agua de alimentación también debe ser satisfactoria. Sin embargo, la muestra de agua de alimentación (idealmente en la entrada del economizador [EI] o, aún mejor, la salida del economizador) es fundamental, ya que generalmente representa la ubicación principal para evaluar la corrosión acelerada por flujo (FAC) en el sistema de agua de alimentación. Además, se agregan productos químicos para tratamiento de condensado y agua de alimentación después de la descarga de bomba de condensado (CPD), de modo que la muestra de agua de alimentación es el mejor lugar para monitorear las dosis químicas y sus efectos.

Para sistemas estándar, los análisis continuos de agua de alimentación que se recomiendan son:

- Conductividad catiónica (CACE): ≤0,2 μS/cm

- Conductividad específica (SC): Consistente con el pH

- Sodio: ≤2 ppb

- Oxígeno disuelto (DO): 5–10 ppb

- pH: 9,6 a 10,0 (este es el rango de pH para el diseño más común de generador de vapor por recuperación de calor (HRSG), el de triple presión, baja presión con alimentación directa. El rango podría ser un poco diferente para otros diseños de HRSG).

- Hierro total: ≤2 ppb

Las muestras de sodio y conductividad después del intercambio catiónico (CACE) con frecuencia sirven como excelentes respaldos de la misma instrumentación en la descarga de bomba de condensado. La detección del ingreso de contaminantes y la respuesta correspondiente por lo general tienen la más alta prioridad en las unidades de alta presión, y las lecturas redundantes de los instrumentos de agua de alimentación pueden ser muy beneficiosas para confirmar si una irregularidad es real o el resultado de un analizador averiado. Aunque es poco usual, en ocasiones han ingresado impurezas en el generador de vapor a través de productos químicos contaminados de tratamiento del agua de alimentación, algo que estos instrumentos normalmente detectarían. Por último, en la mayoría de las unidades de alta presión, se utiliza un pequeño rebufo de agua de alimentación para atemperar el vapor. Esta disposición puede introducir impurezas directamente en el supercalentador o recalentador y la turbina. El hidróxido de sodio, el cloruro y el sulfato, en particular, pueden ser muy perjudiciales para estos componentes.

Como se mencionó en la Parte 2, el amoníaco (o a veces una amina o mezcla de amoníaco/amina) es el agente acondicionador del pH normal para el condensado/agua de alimentación. Sin embargo, la medición directa del pH de agua de alta pureza puede ser complicada y se han desarrollado algoritmos para calcular el pH con base en las mediciones de conductividad específica (SC) y CACE para proporcionar resultados más precisos. La conductividad específica en agua de alta pureza está directamente correlacionada con la concentración de amoníaco y, por lo tanto, las mediciones de conductividad específica ofrecen un mejor control de la alimentación de amoníaco o amina que el pH.

Casi ningún generador de vapor moderno, en particular los generadores de vapor por recuperación de calor (HRSG), tiene aleaciones de cobre en el sistema de agua de alimentación. Por lo tanto, no se recomiendan los agentes secuestrantes y reductores de oxígeno para estas unidades, pero es necesaria una pequeña cantidad de oxígeno disuelto (5 a 10 ppb) para establecer la capa de óxido de hierro más protectora en la tubería de acero al carbono. Para hacerlo, quizá sea necesario cerrar los orificios de ventilación del desaireador (en los sistemas donde están presentes), pero no sin antes realizar una evaluación apropiada.

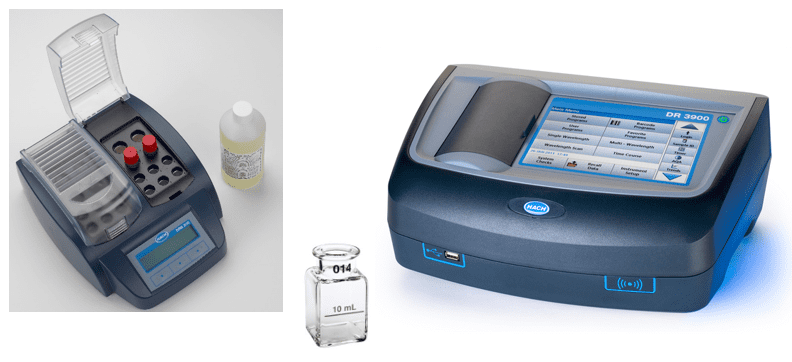

En años recientes, el monitoreo del hierro ha sido una función muy importante en muchos sistemas. Ofrece una indicación directa de la corrosión acelerada por el flujo y de la eficacia del programa químico para mitigar este mecanismo de corrosión. La mayor parte del hierro en el condensado y el agua de alimentación existe en forma de partículas, por lo que los métodos analíticos solo para el hierro disuelto subestiman macroscópicamente la concentración total.El muestreo de productos de corrosión es un método que filtra una muestra a lo largo del tiempo, después del cual la concentración se determina mediante digestión del filtro, con análisis de hierro disuelto posterior.Hachofrece un método de muestra de agarre económico, que incluye un paso de digestión, para el monitoreo del hierro. Los análisis se pueden realizar diariamente, semanalmente o con cualquier frecuencia deseada por el personal de la planta, y en cualquiera de varios flujos importantes, incluidos el condensado, el agua de alimentación y el agua de la caldera.

Parte 4: Comprensión del retorno del condensado y su impacto en la química de la caldera de baja presión

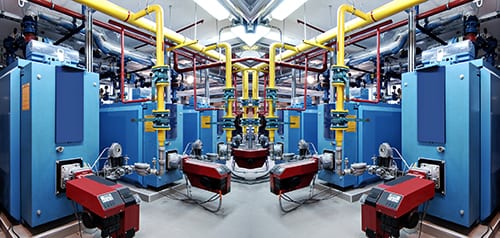

Las secciones anteriores se centraron en el sistema de agua de aporte y el monitoreo de condensado/agua de alimentación para generadores de vapor de alta presión, y principalmente para la industria de energía. Sin embargo, muchos miles de calderas de baja presiónexisten en plantas industriales de todo el mundo, y estas también requieren un monitoreo preciso y un control químico. En esta publicación, nos centraremos en el monitoreo de la química del agua y del vapor en calderas de menor presión, en particular los problemas con el retorno de condensado.

Un factor que complica la situación en muchas instalaciones industriales es, con frecuencia, la extensa y compleja red de alimentación de vapor y retorno de condensado. Dependiendo de los productos fabricados en las instalaciones, impurezas de todo tipo podrían ingresar en el retorno de condensado y ser transportadas a las calderas.

Al llegar a la caldera, los contaminantes pueden causar ensuciamiento interno yescalamiento de los tubos de la caldera, o pueden influir en la química del agua de la caldera e inducir el arrastre de impurezas al vapor. Un ejemplo dramático de hace varios años en una planta de productos químicosorgánicos surgió del transporte de productos orgánicos a cuatro calderas de empaque, lo que causó espuma y arrastre intensos en cada tambor. El ensuciamiento de los tubos del supercalentador, y el sobrecalentamiento subsiguiente de los tubos, requería el reemplazo del supercalentador cada 1,5 a 2 años.

En relación al monitoreo de la química de retorno de condensado, un parámetro estándar, similar a todos los demás flujos de líquido, es el pH. Típicamente, el rango óptimo de pH para estos sistemas es de 9 a 10, con cierta variación según las diversas metalurgias. Si hay aleaciones de cobre presentes, por lo general es mejor un pH en el extremo inferior del rango. La medición del pH en agua de alta pureza puede ser problemática y propensa a errores, pero en el rango levemente básico de 9 a 10, pueden calcularse valores exactos a partir de mediciones de la conductividad específica y la conductividad catiónica (lo que se conoce como conductividad después del intercambio catiónico [CACE]). Un resumen de esta técnica se describe en un artículo de enero 2021 enIngeniería eléctrica.

La instrumentación adicional de retorno de condensado puede seleccionarse según las principales impurezas que pudieran aparecer. Para la planta química mencionada arriba, los análisis de carbono orgánico total (TOC) habrían sido una opción lógica. El carbono orgánico total también es una fuerte consideración en refinerías, plantas petroquímicas, plantas de licuado de gas natural, etcétera.

En instalaciones que fabrican productos químicos inorgánicos, varios análisis tienen valor potencial, como los de sodio y la CACE previamente mencionada, que en realidad es una medición sustituta del cloruro y sulfato en el agua y vapor de alta pureza. El monitoreo en línea de la dureza podría ser apropiado en ciertas aplicaciones para minimizar el transporte de calcio y magnesio a las calderas, donde podrían precipitarse como depósitos duros. El monitoreo de la dureza del efluente ablandador de sodio puede alertar a los operadores sobre alteraciones en el sistema de maquillaje antes de que surjan problemas graves.

Los análisis de hierro (y, si es necesario, cobre) son útiles para evaluar la protección contra la corrosión, o la falta de esta, en los sistemas de retorno de condensado. Un problema que asola a muchos generadores de vapor es el transporte de productos de corrosión de óxido de hierro a las calderas, donde los materiales se precipitan, por lo general en el lado caliente de los tubos de la caldera. Estos depósitos después actúan como sitios para la corrosión debajo de depósitos (UDC), en los cuales un ácido o cáustico se concentrará en la superficie del tubo y atacará directamente el metal del tubo. La corrosión debajo de depósitos puede ser más grave en las calderas de alta presión con altos flujos de calor, pero es usual que las calderas de baja presión funcionen durante años y años sin limpieza química, lo que permite la formación de depósitos muy gruesos e induce la corrosión debajo de ellos.

Parte 5: Parámetros clave para un monitoreo eficaz de la química del generador de vapor

Esta cuota examina los parámetros de monitoreo recomendados para las calderas en un sistema generador de vapor. Los factores que influyen en el tratamiento de agua de calderas incluyen el diseño de la caldera, la presión de la caldera/vapor, si el vapor se utiliza estrictamente para el calentamiento del proceso o para impulsar turbinas y problemas relacionados con el retorno de condensado y el ingreso de impurezas en el agua de la caldera.

La importancia de medir el pH

Los generadores de vapor de la planta de energía generalmente se acercan a la operación de circuito cerrado porque el vapor solo impulsa una turbina y luego se devuelve en su totalidad a la caldera. Para las pequeñas cantidades normales de agua/vapor que se pierden, el aporte proviene de sistemas de tratamiento de alta pureza, que generalmente garantizan agua limpia para la caldera.

Por lo tanto, el parámetro principal de monitoreo para el agua de la caldera de servicio público es el pH. El rango recomendado puede variar levemente según el tipo de caldera y la presión de operación, pero, en general, la mayoría de las pautas indican un rango entre 9,2 y 9,8.

Para las numerosas unidades con condensadores de vapor enfriados con agua, siempre existe la posibilidad de ingreso de impurezas que pueden provocar inestabilidades graves en el entorno de calderas de alta temperatura. En estos casos, el pH se convierte en la medición más crítica. Prácticamente todas las pautas de la industria recomiendan sacar la unidad de servicio inmediatamente si el pH cae a 8,0.

El fosfato trisódico (Na3PO4, TSP) en pequeñas dosis es una forma común de proteger (temporalmente) contra el ingreso de contaminantes hasta que la unidad pueda apagarse. En algunos casos, pequeñas concentraciones de cáusticos (NaOH) pueden ser preferibles al TSP.

Nota:En el tipo más común de generador de vapor de recuperación de calor (HRSG), el diseño de alimentación directa de baja presión (FFLP), los álcalis sólidos no pueden utilizarse para el tratamiento del evaporador de baja presión. En cambio, el pH se controla mediante el tratamiento con amoníaco del agua de alimentación condensada.

Análisis recomendados para aplicaciones de alta presión

Para la mayoría de las aplicaciones de alta presión, se recomiendan los siguientes análisis.

- pH

- Fosfato (para las unidades tratadas con fosfato)

- Conductividad específica

- Conductividad después del intercambio catiónico (Conductivity after cation exchange, CACE)

Las mediciones de conductividad, especialmente la CACE combinada con lecturas de fosfato, pueden ser valiosas para garantizar que la química esté equilibrada y minimice el potencial de corrosión. Cuando se recopilan y analizan mediante un programa de software como CTVista®+ de ChemTreat, estos datos pueden proporcionar análisis precisos y tendencias de la química del agua de la caldera.

Es posible que se requiera monitoreo adicional para las calderas industriales. En muchos casos, el tratamiento de agua de aporte solo consta de ablandamiento con sodio o ablandamiento y eliminación de alcalinidad. Además, numerosas plantas industriales tienen sistemas complejos de vapor y retorno de condensado que permiten el ingreso de impurezas extra a las calderas. Frecuentemente, las impurezas principales son productos de corrosión de hierro de las tuberías de retorno de condensado.

Programas de tratamiento comunes para el agua de calderas

Un programa común de tratamiento de agua de caldera para estos sistemas incluye fosfatos y un polímero, este último para mantener las partículas en solución.

Si el ingreso de durezas no es un problema, pueden ser preferibles los programas de polímeros únicamente. En cualquier caso, la determinación de concentraciones de polímeros puede ser una tarea desafiante. Un método es mezclar una cantidad residual de un compuesto fluorescente con la formulación del producto. La cantidad muy pequeña de compuesto residual no interfiere con las reacciones químicas, pero puede analizarse rápidamente para ofrecer una medición sustituta de la concentración química.

Otra posibilidad, que ganó tracción por primera vez en la industria del agua de enfriamientohace varios años, involucra polímeros etiquetados. Se agrega una molécula no reactiva a los polímeros principales para que puedan ser detectados mediante instrumentos. En los casos donde se aplican polímeros etiquetados, el monitoreo se realiza directamente y no mediante métodos sustitutos.

Parte 6: Técnicas de monitoreo esenciales para el rendimiento del generador de vapor

Las secciones anteriores describían los criterios de monitoreo para proteger los sistemas de condensado/agua de alimentación del generador de vapor y las calderas de la corrosión y la deposición. El monitoreo de la química del vapor es igualmente importante, particularmente en las plantas de energía y las instalaciones de cogeneración donde el vapor impulsa las turbinas.

Parámetros de monitoreo primario

La deposición de contaminantes en las aspas de la turbina puede provocar corrosión y posibles fallas en las aspas, lo que representa una situación potencialmente catastrófica con la turbina girando a varias miles de rpm.

Los parámetros de monitoreo primario incluyen los siguientes:

- Sodio: ≤2 partes por mil millones (ppb)

- Conductividad después del intercambio catiónico (CACE):≤0,2 μS/cm

- Sílice: ≤10 ppb

El sodioproporciona una indicación directa de transferencia de sal o hidróxido de sodio al vapor. La transferencia de hidróxido de sodio (cáustico) es una impureza especialmente dañina, ya que puede inducir rápidamente agrietamiento por corrosión por estrés (stress corrosion cracking, SCC) en los componentes de la turbina. Otras sales, especialmente el cloruro de sodio, se asentarán en las últimas filas de la turbina de baja presión (LP), donde pueden causar picaduras y subsecuentes agrietamiento por corrosión por estrés y fatiga por corrosión (corrosion fatigue, CF) de las aspas y rotores de la turbina. Las picaduras se inician durante el apagado de la unidad, en especial si ingresa aire húmedo ambiental al condensador y humedece los depósitos.

CACE proporciona una medición sustituta de las concentraciones de cloruro y sulfato, y el límite ≤0,2 μS/cm ha sido una guía de larga data para los fabricantes de turbinas. Sin embargo, se sospecha de la precisión de la CACE, ya que el vapor podría contener niveles de cloruro y sulfato más altos que los límites típicos de 2 ppb, incluso cuando CACE permanece por debajo del parámetro de 0,2 µS/cm. Algunos instrumentos pueden analizar ambas impurezas en el pozo en una concentración por debajo de 1 ppb.

La sílicese precipitará en las palas de la turbina. Aunque el compuesto no es corrosivo, los depósitos pueden influir en la aerodinámica de la turbina y reducir la eficiencia, por ende, el límite recomendado anteriormente.

Puntos comunes de muestreo de vapor

Hay varios puntos de muestreo de vapor comunes en las unidades generadoras de energía. Estos incluyen muestras saturadas, principales y de vapor recalentado.

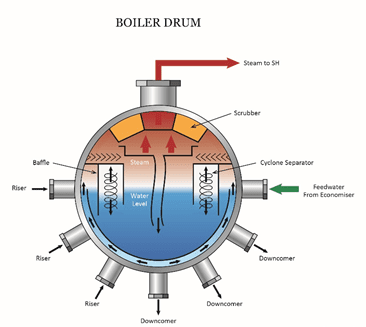

La muestra de vapor saturadoproporciona análisis de impurezas que provienen directamente del tambor de la caldera y puede servir como una medición de solución de problemas para detectar arrastre mecánico. La transferencia mecánica puede ser provocada por daño o fallas en un dispositivo de separación de vapor en el tambor.

Otros factores que pueden influir en la transferencia mecánica incluyen tasas de disparo rápidas o cambios frecuentes de carga que generan picos en el nivel de agua de tambor, tamaño incorrecto del tambor y contaminación del agua de caldera que puede generar espuma.

Se requieren procedimientos especiales para recolectar vapor saturado a fin de garantizar la integridad de la muestra. Esto incluye la instalación de una boquilla de muestreo isocinética. Los grandes fabricantes de panel de muestra pueden proporcionar información sobre los métodos correctos para garantizar la integridad de todas las muestras del sistema de vapor.

Los análisis de vapor principal y de recalentamientoproporcionan datos directos sobre las impurezas que ingresan a la turbina. Por supuesto, el ingreso de impurezas puede provenir de la transferencia mecánica del tambor, pero las impurezas también pueden provenir del agua de atemperación contaminada de vapor. Esta contaminación también debería aparecer en las muestras de agua de alimentación y, por lo tanto, ser detectable en ese punto. La detección y corrección de cualquier mecanismo que contamina el agua de alimentación es de gran importancia, tanto para proteger el agua de la caldera como para eliminar la introducción directa de impurezas en el vapor.

Encuentre las opciones adecuadas de tratamiento para su instalación

Comuníquese con ChemTreat para obtener más información y solicitar una consulta relacionada con sus sistemas generadores de vapor. Nuestro experimentado equipo puede ayudarlo a diseñar un programa de monitoreo y tratamiento adecuado para las necesidades únicas de su planta.