La minimización de la corrosión de la tubería de condensado y de agua de alimentación puede ser un factor crítico en los sistemas de generación de vapor. La corrosión de los materiales de acero al carbono (típicamente) en estos sistemas puede inducir fallas directas del equipo y liberar partículas de óxido de hierro que son transportadas a los generadores de vapor y causar problemas de depósitos en los tubos de la caldera.

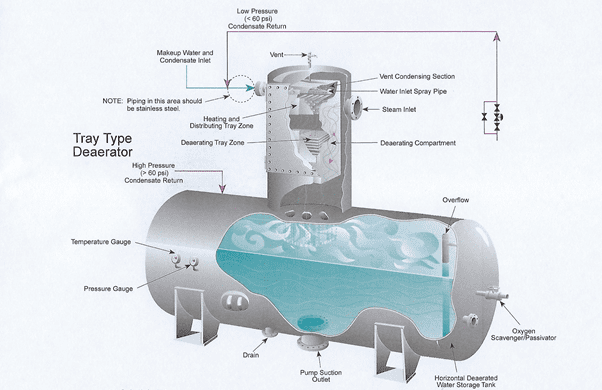

El principal culpable de la mayor parte de la corrosión del agua de alimentación es el oxígeno disuelto. El oxígeno es muy agresivo con el acero al carbono y con frecuencia causa corrosión por picaduras. Por esta razón, las unidades de vapor de baja presión normalmente están equipadas con desaireadores mecánicos para eliminar la mayoría del oxígeno disuelto en el agua de alimentación.

Figura 1. Desaireador de tipo bandeja. El vapor tiene contacto con el condensado de entrada a contracorriente. El calentamiento y la agitación dentro del compartimento de desaireación retiran la mayor parte del oxígeno disuelto, el cual se ventila.

Un desaireador que funciona correctamente reducirá las concentraciones de oxígeno disuelto a 7 parte por mil millones (ppb). Un método común para reducir las concentraciones de oxígeno disuelto a casi cero es la inyección suplementaria de un agente químico depurador o reductor de oxígeno en el contenedor de almacenamiento del desaireador o en la línea de salida. El programa de tratamiento de agua de alimentación también comprende amoníaco o una amina neutralizante para minimizar la corrosión general.

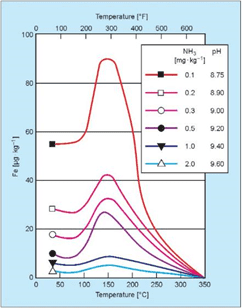

Figura 2. Influencia del pH y de la temperatura en la disolución de hierro del acero al carbono. Fuente: Sturla, P., Proc., Quinta Conferencia Nacional sobre Agua de Alimentación, 1973, Praga, Checoslovaquia.

En la industria de generación de energía, los generadores de vapor de alta presión y temperatura requieren un aporte de pureza mucho mayor que las unidades industriales de baja presión. Sin embargo, durante más de tres décadas se ha sabido que la desaireación completa del agua de alimentación de alta pureza provoca corrosión acelerada por el flujo (flow-accelerated corrosion, FAC). En este mecanismo, el hierro se lixivia gradualmente del acero al carbono en las perturbaciones del flujo, como los codos del agua de alimentación y del economizador, induciendo una adelgazamiento gradual de la pared hasta que ocurre una ruptura. La corrosión acelerada por el flujo puede causar problemas graves si no se trata. Por lo tanto, salvo que la red de agua de alimentación contenga componentes de aleación de cobre (por ejemplo, tubos calentadores del agua de alimentación), los programas de tratamiento para generadores de vapor de alta presión requieren un pequeño residuo de oxígeno disuelto en el agua de alimentación. En casi todas las unidades, ya sean de alta o baja presión, el monitoreo del hierro en el agua de alimentación proporciona datos críticos sobre el desempeño del programa de tratamiento, donde los lineamientos establecidos hace mucho tiempo sugieren resultados apropiados cuando la concentración total de hierro es menor que 2 ppb.

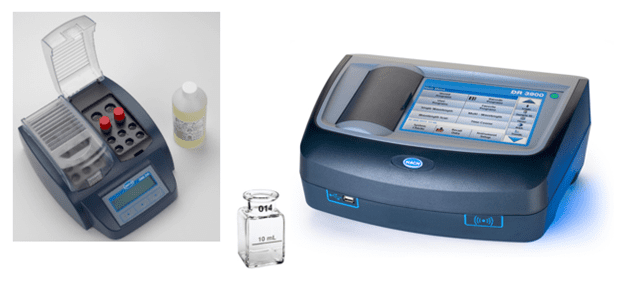

Los análisis de muestras extraídas pueden ser muy efectivos para rastrear la corrosión del acero al carbono. Sin embargo, dado que la mayoría de los productos de la corrosión del hierro existen en forma de partículas, la técnica analítica estándar para el análisis de hierro disuelto será bastante inexacta. Se requiere un proceso de digestión para convertir las partículas de óxidos de hierro en hierro disuelto, que puede analizarse rápidamente mediante espectrofotometría UV-VIS (ultravioleta-visible).

Figura 3. Reactivo combinado, viales de digestión y bloque calentador (izquierda); celda de muestra de 1 pulgada (centro) y espectrofotómetro (derecha). Fotografía cortesía de Hach.

Esta técnica puede detectar hierro hasta concentraciones de aproximadamente 1 ppb. Para quienes deseen un método más sofisticado, algunas empresas han desarrollado métodos nefelométricos que utilizan dispersión de luz para rastrear las concentraciones de óxido de hierro de manera continua. Estos análisis pueden ser muy exactos, pero son específicos para el sitio y requieren calibración individual según los requisitos del sistema.

Comuníquese con ChemTreat si requiere asistencia para diseñar un programa de tratamiento personalizado para su aplicación. Al igual que con otras tecnologías, se requiere un análisis detallado para determinar la factibilidad para utilizar los métodos. Siempre consulte los manuales y las guías de su equipo.