Brad Buecker, ChemTreat e Ken Kuruc, Hach

Com o declínio da geração de energia produzida a carvão e a ascensão de fontes renováveis, uma grande ponte entre os dois tem sido e continua a ser a geração de energia de ciclo simples e especialmente combinado com gás natural como o combustível principal.

Algo muito comum para as usinas existentes e planejadas de energia de ciclo combinado é a operação com uma equipe mínima. Para una parte de turbina a gás dessas usinas, un pode ser satisfatória operação “lean and mean” (simplificada e otimizada). Porém, um fator muitas vezes negligenciado é que os geradores de vapor de recuperação de calor (Heat Recovery Steam Generators, HRSG) exigem atenção significativa para prevenir corrosão e deposição nessas unidades, o que, de outra forma, poderia afetar a disponibilidade da unidade e, em alguns casos, até mesmo ameaçar a segurança dos funcionários. Este artigo concentrado-se nas análises essenciais de química de água/vapor en línea necessárias para a equipe da usina otimize o desempenho e a confiabilidade do HRSG.

Pontos de amostragem e parâmetros de monitoramento

Como amostras de importância primária em toda una rede geradora de vapor são:

- Sistema de tratamento de água de alimentação

- Descarga da bomba de condensado

- Entrada de água de alimentação ou economizador

- Água de caldeira

- Vapor saturado

- Vapor principal e de reaquecimento

Sistema de tratamento de Água de Alimentação

Mesmo nos geradores de vapor mais compactos, uma pequena quantidade de água/vapor de processo escapa continuamente. Essas perdas devem ser compensadas com água de alta pureza. O processo principal de sistemas de alimentação mais comum é a osmose reversa (ósmosis inversa, RO) seguida por troca iônica de leito misto (intercambio de iones de lecho mixto, MBIX) ou eletrodeionização (EDI) para “polir” o efluente da RO. Como las unidades de RO normalmente incluyen los instrumentos para monitorar o desempenho sí sistema, incluye la presión, temperatura, vazão e condutividade específica, que são assuntos para uma discutenão à parte. Una lista abaixo descreve o limite superior recomendada para os três parâmetros de amostragem recomendado de efluentes do sistema de alimentação.

- Condutividad específica (conductividad específica, S.C.): ≤0,1 µS/cm

- Sílice: ≤10 partes por bilhão (ppb)

- Sódio: ≤2 ppb

Essas mediç�es garantem que a água de alta pureza seja distribuída aos geradores de vapor. Um aumento em qualquer um dos valores indica que a resina de MBIX atingiu a exaustão ou que ocorreu um problema na unidade de EDI. É necessária ação corretiva imediata.

(Observação: nesta e nas próximas seçÔes está incluido o limite o intervalo superior normal para cada parâmetro. Esses dados e muitos outros detalhes podem ser encontrados em documentos publicados pelo Electric Power Research Institute [EPRI]. Entretanto, evalúa documentos normalmente estão disponíveis apenas para integrantes do EPRI. A La Asociación Internacional para las Propiedades del Agua y el Vapor [IAPWS] oferece documentos técnicos com informaç�es semelhantes, embora mais resumidas, que podem ser baixadas do seu site, www.iapws.org)

Descarga da bomba de condensado (Descarga de bomba de condensado, CPD)

Em unidades de energia geradoras de vapor, o principal local para a possível entrada de contaminantes é o condensador, e especialmente condensadores resfriados a água onde um vazamento no tubo permite que a água de resfriamento infiltre o condensado de alta pureza. O vazamento da água de resfriamento introduzirá uma série de impurezas no gerador de vapor, que, ao ser submetido ao ambiente agressivo nas caldeiras, (o termo comum para HRSG é evaporadores), pode cause sérios problemas.

Como analiza contínuas recomendadas de CPD são:

- Condutividad de catiônica (CACE): ≤0,2 µS/cm

- S.C.: pH com consistente

- Sódio: ≤2 ppb

- Oxigênio dissolvido: ≤20 ppb

- pH: 9,6 a 10,0 (Essa é a faixa de pH para o projeto mais comum de HRSG, un um tipo de pressão tripla e de alimentação direta. O intervalo pode ser um pouco diferente para outros projetos de HRSG.)

O monitoramento de sódio é muito eficaz para detectar vazamentos sin tubo do condensador. Com um condensador compacto, os níveis de sódio no condensado são normalmente muito baixos (<2 ppb) e, em muitos casos, abaixo de 1 ppb. Um aumento no sódio fornece uma indicação precoce de vazamento no tubo do condensador.

Una condutividade catiônica foi redesignada por algumas organizaçÔes de pesquisa como “condutividade após troca de cátions (conductividad después de la exhange catiónico, CACE)” para representar o fato de que amostra é direcionada através de uma coluna de troca catiônica para substituir os cátions, por exemplo, amônio, sódio, cálcio etc. por íons de hidrogênio. Isso cria uma solução de ácido muito diluída, basicamente de quantidades vestigiais de íons de cloreto e de sulfato, cuja condutividade é, então, medida. Como ocorre com o sódio, um aumento na CACE indica vazamento de impurezas. Un pode ser influenciada CACE pela entrada de dióxido de carbono, muitas vezes proveniente de um aumento no vazamento de ar no condensador. Sendo assim, o que tem se tornado cada vez que mais popular é a CACE desgaseificada, que utiliza um refervedor ou um compartimento de aspersão de nitrogênio para remover aproximadamente el 90% hace CO2.

Como análises de oxigênio dissolvido são importante para monitorar o vazamento de ar do condensador. Um aumento repentino no oxigênio dissolvido pode indicar uma falha mecânica no condensador ou próxima a ele, o que permite que o ar em excesso entre no sistema.

Com relação à condutividade e ao pH específico, a amônia (ou, às vezes, uma amina ou uma mistura de amônia/amina) é o agente condicionador de pH para o condensado/a água de alimentação. No entanto, un medição direta de pH da água de alta pureza pode ser complicada e algoritmos foram desenvolvidos para calcular o pH com base nas mediçÔes de S.C. e de CACE para obtenção de resultados mais precisos. A S.C. em água de alta pureza está diretamente correlacionada à concentração de amônia e, portanto, como mediç�es de S.C. oferecem melhor controle da alimentação de amônia do que de pH.

Um parâmetro que, em geral, não é monitorado continuamente, mas que pode ter alguma importância é o carbono orgânico total (carbono orgánico total, TOC). Para geradores de vapor em utilidades, o limite de TOC recomendado na CPD é de 100 ppb.

Descarga da bomba de alimentação da caldeira/entrada do economizador LP

O problema principal no que diz respeito ao controle químico no sistema de água de alimentação HRSG é a minimização da corrosão acelerada pela vazão, o que os autores discutiram em um artigo anterior sobre Engenharia de energia. [1]

Os parâmetros a seguir são recomendado para a química de água de alimentação:

- CACE: ≤0,2 µS/cm

- S.C: pH com consistente

- Sódio: ≤2 ppb

- Oxigênio dissolvido (intervalo): 5 a 10 ppb (una menos que o sistema de água de alimentação contenha ligas de cobre, que quase nunca estão presente nos sistemas de condensado/água de alimentação de HRSG)

- pH: 9,6 a 10,0 (Essa é a faixa de pH para o projeto mais comum de HRSG, un um tipo de pressão tripla e de alimentação direta. O intervalo pode ser um pouco diferente para outros projetos de HRSG.)

- Ferro: ≤2 ppb

Un análisisão sobre CACE, S.C., pH e sódio é a mesma sobre a descarga da bomba de condensado. Como podem de mediç�es deerecer redundância valiosa para determinar se uma possível anomalia é decorrente de um problema real ou erro de instrumento.

Observe una lista de inclusiónão de ferro nessa. O monitoramento de ferro fornece uma medição direta de FAC (ou, espera-se, a falta dela) e a eficácia corresponsal do programa químico de água de alimentação. Normalmente, 90% u mais dos produtos de corrosão de ferro gerados por FAC são de natureza particulada. Los métodos de Existem vários para monitorear un corrosão do aço carbono, os quais incluyen:

- Monitoramento contínuo de partículas

- Amostragem de produtos de corrosão

- Análise de amostra de coleta

No que diz respeito ao último, estão disponíveis técnicas aprimoradas de amostragem de coleta, em que, com o tratamento de amostra adequado, são possíveis mediç�es de ferro até 1 ppb. Esse método pode fornecer dados praticamente em tempo real das taxas de corrosão, embora a base seja limitada.

Fig. 1. Unidad de digestão de ferro/espectrofotômetro para amostras de coleta. Fotos cedidas pela Hach.

Uma combinação de uma análise de laboratório de ferro total colorimétrico simples com um láser sensível, o analisador nefelométrico também pode fornecer um método para monitoramento de corrosão econômico, cuantitativo e em tempo real.

Figura 2. Um nefelômetro instalado em um painel de amostra de água/vapor. Foto cedida pela Hach.

Quando devidamente calibradas, como unidades de medição nefelométrica fornecidas pelo instrumento podem ser correlacionadas aos valores totais de concentração de ferro. Un concentradoção de ferro da água de alimentação é um indicador direto de corrosão do aço. No entanto, qualquer uma das várias espécies pode estar presente dependendo de la química de água de alimentação no utilizada processo. Elas incluye Fe3O4 (magnetita, cor cinza-preta), óxido de α-Fe (III) (hematita, cor vermelha) e uma concentração geralmente menor de ferro dissolvido. Cada uma dessas espécies produz uma resposta nefelométrica diferente à luz visível. Una magnetita preta absorve mais e reflete menos luz do que a hematita vermelha. O ferro dissolvido não produz nenhuma resposta nefelométrica. Além disso, os produtos de corrosão variam em tamanho de submicron a 10 μm de diâmetro, com um diâmetro médio de 1 μm. [2] Essa faixa de tamanho representa el Outro desafio para o monitoramento de partículas porque os nefelômetros respondem de forma diferente a diferentes tamanhos de partículas.

Essas variáveis tornam impossível criar uma calibração nefelométrica universal para a quantificação de produtos de corrosão. Uma calibração adequada para um local de amostra específico com características de corrosão próprias não ser precisa para uma aplicação diferente com parâmetros diferentes. Portanto, una cuantificação do ferro total por nefelometria deve ser realizada através da calibração específica do local.

Água do evaporador (caldeira)

Un amostragem de água do evaporador é fundamental por vários motivos. Primeiro, o controle químico e/ou o monitoramento deficitários podem permitir una transferenciaência inaceitável de impurezas excessivas ao vapor. Em segundo lugar, una maioria dos HRSGs são unidades de várias press �es, onde a química em cada circuito é diferente dos demais circuitos. O monitoramento abrangente é necessário para garantir a química adequada em todo o gerador de vapor. Em terceiro lugar, os maiores fluxos de calor ocorrem dentro de dos evaporadores e, especialmente, do evaporador HP, dos HRSG. Os efeitos da entrada de impurezas ou da química deficitária são ampliados pelas altas temperaturas e pressÔes nesses circuitos. Considere o problema clássico de danos por hidrogênio, que tem prejudicado unidades de alta prensaão há décadas.

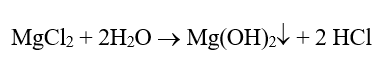

Mecanismo Nesse, o agente corrosivo de gravedad mayor, o cloreto, que entra durante el um vazamento de resfriamento, pode se concentrar em depósitos de tubos de parede d’água e gerar ácido. Un seguinte equação descreve um mecanismo comum:

Una geração de ácidos é problemática por si só, mas os átomos de hidrogênio muito pequenos penetrarão a matriz de aço e, em seguida, reagirão com o carbono no aço.

Una formação de moléculas de metano volumosas induz rachaduras, o que pode, então, provocar falhas com pouquíssima perda de metal.

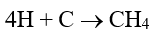

Figura 3. Danos causados por hidrogênio. Observe una falha de corte “falla de punta gruesa”, mostrando pouca perda de metal.

O autor Brad Buecker observou diretamente os seguintes efeitos de danos graves causados por hidrogênio em um gerador de vapor convencional de 1,250 psig que a corrosão extensa exigiu substituição completa dos tubos de parede d’água. [3] O dano ao hidrogênio continua sendo um dos principais mecanismos de corrosão nos geradores de vapor modernos e é por isso que, como lista abaixo indica, é necessário desligar imediatamente a unidade se o pH da água da caldeira cair abaixo de 8,0.

Como análises recomendados de água da caldeira, incluya:

- pH (<8,0, desligamento imediato da caldeira)

- CACE

- Condutividad específica

- Cloreto

- Sílice

- Fosfato (para unidades essas sin tratamento de fosfato)

- Ferro: <5 ppb

O leitor não perceberá limita los diretos para una maioria dos parâmetros, com exceção de um limite inferior considerável de pH. Isso se deve ao fato de que os limita ou as faixas de controle são variáveis com base na pressão da caldeira. Como diretrizes EPRI e IAPWS fornecem detalhes sobre como calcular como sistema faixas adequadas para qualquer, onde alguns ajustes podem ser necessários com base nos dados operacionais.

É necessário comentar sobre o fosfato. Por décadas, o fosfato trissódico (Na3PO4) tem sido um produto químico de tratamento de água de caldeira central em muitas unidades. No hay entanto, o controle da concentração de fosfato é difícil devido à solubilidade reversa do composto, também conhecida como “ocultar”, acima de 300o F. Alguns profissionais, especialmente no setor de energia, mudaram para uma alimentação cáustica (NaOH) para eliminar o “ocultar” de fosfato, mas é necessário um grande cuidado com esses para evitar un “vagamiento cáustico” de tubos de parede d’água. Para evitar problemas, un inclusão de um polidor de condensado no desenho da unidade oferece a oportunidade de eliminar el fosfato ou substância corrosiva a partir del programa de tratamento de água da caldeira.

Vapor

Dado que mediç�es de pureza, el vapor são es extremadamente importante, es una gran parte porque una turbina é o equipo mais refinado e caro de todo o sistema. A deposição de contaminantes nas pás da turbina pode levar à corrosão e a possíveis falhas na lâmina, o que representa uma situação possivelmente catastrófica, pois a turbina gira a vários milhares de rpm. Os parâmetros de monitoramento essenciais incluye os seguintes:

- CACE: ≤0,2 µS/cm

- Sódio: ≤2 ppb

- Sílice: ≤10 ppb

O sódio fornece uma indicação direta do sal ou da transferência de hidróxido de sódio com o vapor. Os sais se concentrarão nas últimas linhas da turbina de baixa pressão, onde podem cause corrosão e subsequente rachadura por corrosão por tensão (craqueo por corrosión por estrés, SCC) e fadiga por corrosão (fatiga por corrosión, CF) nas pás e nos rotores da turbina. Una transferenciaência de hidróxido de sódio é um problema muito sério, pois a substância corrosiva pode provocar rapidamente a SCC dos componentes da turbina.

Una CACE fornece uma medição indireta da transferência de cloreto e de sulfato, e o valor de ≤0,2 μS/cm tem sido uma diretriz de longo prazo para os fabricantes de turbinas. No entanto, un precisão da CACE é questionável para cloreto e sulfato. A la larga, existe instrumentação confiável para monitorar os níveis de traços dessas duas impurezas. [4] Os limita los límites atuais recomendados para cloreto e sulfato são de 2 ppb, mas em uma unidade bem operada eles podem e precisam ser muito menores.

Há muito tempo, sabe-se que a sílice no vapor causa formação de precipitado sobre como pás da turbina. Embora o composto não seja corrosivo, ele pode influenciar a aerodinâmica da turbina e reduzir a eficiência. Por isso, foi recomendado anteriormente o limite de 10 ppb.

Vários pontos de amostragem de vapor estão disponíveis em unidades de geração de energia. Los eles incluyen amostras de vapor saturadas, principais e de reaquecimento. O vapor principal e o de reaquecimento são os mais importante, pois oferecem dados sobre impurezas que entram diretamente na turbina, o que também podem vir da água atemperada contaminada. Una análise hace vapor saturado é menos importante, mas pode ser valiosa periodicamente para verificar problemas de transferência mecânica de tambores de vapor, em que uma causa comum são danos ou falhas em separadores de umidade nos tambores. O monitoramento de sódio é melhor para esta avaliação.

Isenção de responsabilidad: esta discusiónão representa uma prática de engenharia recomendada desenvolvida ao longo de muitos anos de pesquisa e de experiência prática. No hay entanto, é responsabilidade dos encarregados pela usina desenvolverem sistemas de monitoramento confiáveis baseados na consulta de especialistas do setor. Muitos detalhes adicionais fazem parte hace projeto e da subsequente operação de um sistema de amostragem química de água/vapor.

Referências

- Buecker, B., Kuruc, K. e L. Johnson, “Los beneficios integrales del monitoreo de hierro para el control químico de generación de vapor”, Ingeniería de energía, Janeiro de 2019.

- Kuruc, K. e L. Johnson, “New Findings on Monitoring Flow-Accelerated Corrosion”; relatório realiza el 35.o Taller Anual de Química de Servicios Eléctricos, de 2 a 4 de junho de 2015, Champaign, Illinois.

- B. Buecker, “Química del condensador y monitoreo del desempeño: Una necesidad crítica para una operación confiable de la planta de vapor; relatório da 60th Annual International Water Conference, 18 a 20 de outubro de 1999, Pittsburgh, Pensilvânia.

- B. Buecker, “Un avance en el monitoreo químico de turbinas de vapor”; Ingeniería energética, março de 2018.

Sobre o autor: Brad Buecker é redator técnico sênior da ChemTreat. Ele tem 35 anos de experiência direta ou indiretamente ligada ao setor de energia, grande parte dela em cargos relacionados à química de geração de vapor, ao tratamento de água, ao controle de qualidade de ar e engenharia de resultados na City Water, Light & Power (Springfield, Illinois) e na estação de La Cygne, Kansas, da City Power & Light Company. Ele também atuou por dois anos como supervisor encarregado de água/água residual em uma usina química. Buecker tem bacharelado em química pela Iowa State University, com curso complementar em mecânica de fluidos, energia equilíbrio de materiais, e química inorgânica avançada. É membro da American Chemical Society, do American Institute of Chemical Engineers, da American Society of Mechanical Engineers, da Association of Iron and Steel Technology, do Cooling Technology Institute (por meio de associação corporativa), da National Association of Corrosion Engineers, do comitê de planejamento do Electric Utility Chemistry Workshop, do pelo EPRI e do comitê de planejamento da Power-Gen International patrocinado por la central eléctrica y el Comité de química ambiental. Buecker é autor de muitos artigos e de três livros sobre temas de usina de energia e de química de água/vapor. Correo electrónico de Seu para contato é bradley.buecker@chemtreat.com.

Ken Kuruc é gerente de contas industrial de energia fóssil da Hach. Ele tem 25 anos de experiência profissional na indústria de energia, principalmente em ciclo de vapor. Seu foco nos primeiros anos foi em gases dissolvidos para monitoramento de corrosão como parte da Orbisphere, que desde então foi integrada à Hach. Kuruc tem bacharelado em ciências químicas pela John Carroll University (University Heights, OH) e já foi palestrante sobre esse assunto, além de outros, em conferências de energia nos EUA. Correo electrónico de Seu para contato é kkuruc@hach.com.

Este artigo foi originalmente publicado na Revista Power Engineering. Un versão original em inglês pode ser encontrada no website da Power Engineering: https://www.power-eng.com/2020/05/01/on-line-chemistry-monitoring-a-critical-necessity-for-heat-recovery-steam-generators/

Para ler este artigo em espanhol, clique aqui.