Por Brad Buecker, ChemTreat y Ken Kuruc, Hach

Con la disminución de la generación de energía alimentada con carbón y el aumento de las energías renovables, un gran puente entre ambas ha sido y sigue siendo simple y, en especial, la generación de energía de ciclo combinado con el gas natural como el combustible principal.

Muy común para las plantas de energía de ciclo combinado existentes y planificadas es la operación con personal mínimo. Para la parte de turbina de gas de estas plantas, La operación “delgada y media” puede ser satisfactoria. Sin embargo, a menudo se pasa por alto que los generadores de vapor de recuperación de calor (HRSG) requieren atención significativa para evitar la corrosión y la deposición en estas unidades. que, de otro modo, podrían afectar la disponibilidad de la unidad e incluso potencialmente amenazar la seguridad de los empleados en algunos casos. Este artículo se centra en los análisis críticos de química del agua/vapor en línea que son necesarios para que el personal de la planta optimice el rendimiento y la confiabilidad del HRSG.

Puntos de muestreo y parámetros de monitoreo

Las muestras de importancia principal en toda la red generadora de vapor son:

- Sistema de tratamiento de aporte

- Descarga de la bomba de condensado

- Entrada de agua de alimentación o economizador

- Agua de caldera

- Vapor saturado

- Vapor principal y recalentado

Sistema de tratamiento de aporte

Incluso en los generadores de vapor más estrechos, una pequeña cantidad de agua/vapor de proceso se escapa continuamente. Estas pérdidas deben compensarse con agua de alta pureza. Lo más común, ya que el proceso central de los sistemas de composición es la ósmosis inversa (RO) seguida de intercambio de iones de lecho mixto (MBIX) o la electrodeionización (EDI) para “pulir” el efluente de RO. Las unidades de RO generalmente incluyen una serie de instrumentos para monitorear el rendimiento del sistema, incluida la presión, temperatura, flujo, y conductividad específica, que son el tema para un análisis por separado. La siguiente lista describe el límite superior recomendado para los tres parámetros de muestreo recomendados del efluente del sistema de aporte.

- Conductividad específica (S.C.): ≤0,1 μS/cm

- Sílice: ≤10 partes por mil millones (ppb)

- Sodio: ≤2 ppb

Estas mediciones garantizan que se distribuya agua de alta pureza a los generadores de vapor. Un aumento en cualquiera de los valores indica que la resina MBIX ha alcanzado el agotamiento o que se ha producido un problema en la unidad EDI. Es necesario tomar medidas correctivas inmediatas.

(Nota: En esta y las siguientes secciones, se incluye el límite superior normal, o rango, para cada parámetro. Estos datos y muchos otros detalles pueden encontrarse en documentos publicados por el Electric Power Research Institute [EPRI]. Sin embargo, estos documentos generalmente solo están disponibles para los miembros del EPRI. La Asociación Internacional para las Propiedades del Agua y el Vapor [IAPWS] ofrece documentos técnicos que tienen información similar, aunque más condensada, que se puede descargar de su sitio web, www.iapws.org.)

Descarga de la bomba de condensado (CPD)

En las unidades de energía generadoras de vapor, la ubicación principal para la posible entrada de contaminantes es el condensador, y particularmente los condensadores enfriados por agua donde una fuga (o fugas) de tubo permite que el agua de enfriamiento se infiltre en el condensado de alta pureza. La entrada de agua de enfriamiento introducirá una variedad de impurezas en el generador de vapor, que, cuando se somete al ambiente hostil en las calderas (el término común para los HRSG son evaporadores) puede causar problemas graves.

Los análisis continuos de CPD recomendados son:

- Conductividad catiónica (CACE): ≤0,2 μS/cm

- S.C.: Coherente con el pH

- Sodio: ≤2 ppb

- Oxígeno disuelto: ≤20 ppb

- pH:9,6 a 10,0 (Este es el rango de pH para el diseño de HRSG más común, el tipo de presión baja de alimentación anticipada de triple presión. El rango puede ser un poco diferente para otros diseños de HRSG).

El monitoreo de sodio es muy eficaz para detectar fugas en el tubo condensador. Con un condensador hermético, los niveles de sodio en el condensado son normalmente muy bajos (<2 ppb) y, en muchos casos, menos de 1 ppb. Un aumento en el sodio proporciona la indicación más temprana de una fuga en el tubo condensador.

Algunas organizaciones de investigación han redesignado la conductividad catiónica como “conductividad después del intercambio catiónico (conductivity after cation exchange, CACE)” para representar el hecho de que la muestra se enruta a través de una columna de intercambio catiónico para reemplazar los cationes. p. ej., amonio, sodio, calcio, etc. con iones de hidrógeno. Esto crea una solución ácida muy diluida de principalmente trazas de iones de cloruro y sulfato, cuya conductividad se mide. Al igual que con el sodio, un aumento en la CACE indica una fuga de impurezas. La CACE puede verse influenciada por la entrada de dióxido de carbono, a menudo por una mayor fuga de aire en el condensador. Por lo tanto, cada vez más popular es la CACE desgasificada, que utiliza un recaldera o un compartimento de aspersión de nitrógeno para eliminar hasta el 90 % aproximadamente del CO2.

Los análisis de oxígeno disuelto son importantes para monitorear la fuga de aire del condensador. Un aumento repentino en el oxígeno disuelto puede indicar una falla mecánica en el condensador o cerca de este, lo que permite que el exceso de aire ingrese al sistema.

Con respecto a la conductividad y el pH específicos, el amoníaco (o a veces una mezcla de amina o amoníaco/amina) es el agente acondicionador del pH para el condensado/agua de alimentación. Sin embargo, la medición directa del pH del agua de alta pureza puede ser complicada, y se han desarrollado algoritmos para calcular el pH en función de las mediciones de S.C. y CACE para proporcionar resultados más precisos. El S.C. en el agua de alta pureza se correlaciona directamente con la concentración de amoníaco y, por lo tanto, las mediciones de S.C. ofrecen un mejor control de la alimentación de amoníaco que el pH.

Un parámetro que no suele monitorearse continuamente, pero que puede ser de cierta importancia es el carbono orgánico total (TOC). Para los generadores de vapor de servicios públicos, el límite de TOC recomendado en el CPD es de 100 ppb.

Descarga de la bomba de alimentación de la caldera/entrada del economizador LP

El problema dominante con respecto al control químico en el sistema de agua de alimentación del HRSG es la minimización de la corrosión acelerada por flujo, que los autores analizaron en un artículo anterior de ingeniería de energía. [1]

Se recomiendan los siguientes parámetros para la química del agua de alimentación:

- CACE: ≤0,2 μS/cm

- S.C: consistente con el pH

- Sodio: ≤2 ppb

- Oxígeno disuelto (rango): 5 a 10 ppb (a menos que el sistema de agua de alimentación contenga aleaciones de cobre, que casi nunca están presentes en los sistemas de condensado/agua de alimentación del HRSG)

- pH:9,6 a 10,0 (Este es el rango de pH para el diseño de HRSG más común, el tipo de presión baja de alimentación anticipada de triple presión. El rango puede ser un poco diferente para otros diseños de HRSG).

- Hierro: ≤2 ppb

El análisis de CACE, S.C., pH y sodio refleja la descarga de la bomba de condensado. Las mediciones pueden proporcionar una redundancia valiosa para determinar si una posible alteración se debe a un problema real o a un error del instrumento.

Tenga en cuenta la inclusión de hierro en esta lista. El monitoreo de hierro proporciona una medición directa de la FAC (o, con suerte, la falta de esta) y la efectividad correspondiente del programa de química del agua de alimentación. Por lo general, el 90 por ciento o más de los productos de corrosión de hierro generados por la FAC son de naturaleza particulada. Existen varios métodos para monitorear la corrosión del acero al carbono, e incluyen:

- Monitoreo continuo de partículas

- Muestreo de productos en corrosión

- Análisis de muestras de toma

Con respecto a esta última, se dispone de técnicas de muestreo de agarre mejoradas, en las que, con el tratamiento adecuado de la muestra, es posible realizar mediciones de hierro de hasta 1 ppb. Este método puede proporcionar datos casi en tiempo real de las tasas de corrosión, aunque en forma instantánea.

Fig. 1. Unidad de digestión de hierro/espectrofotómetro para tomar muestras. Fotos cortesía de Hach.

Una combinación de un simple análisis colorimétrico de laboratorio de hierro total con un analizador nefelométrico láser sensible también puede proporcionar un método para el monitoreo de corrosión rentable, cuantitativo y en tiempo real.

Figura 2. Un nefelómetro montado en un panel de muestra de agua/vapor. Foto cortesía de Hach.

Cuando se calibran correctamente, las unidades de medición nefelométricas proporcionadas por el instrumento pueden correlacionarse con los valores totales de concentración de hierro. La concentración de hierro del agua de alimentación es un indicador directo de corrosión del acero. Sin embargo, cualquiera de varias especies puede estar presente dependiendo de la química del agua de alimentación empleada en el proceso. Estas incluyen Fe3O4 (magnetita, color gris-negro), óxido de hierro α (III) (hematita, color rojo) y una concentración generalmente menor de hierro disuelto. Cada una de estas especies produce una respuesta nefelométrica diferente a la luz visible. La magnetita negra absorbe más y refleja menos luz que la hematita roja. El hierro disuelto no produce ninguna respuesta nefelométrica. Además, el tamaño de los productos de corrosión varía de submicrónicos a 10 μm de diámetro, con un diámetro promedio de 1 μm. [2] Este rango de tamaño plantea otro desafío para el monitoreo de partículas porque los nefelómetros responden de manera diferente a diferentes tamaños de partículas.

Estas variables hacen imposible crear una calibración nefelométrica universal para la cuantificación de productos de corrosión. Una calibración adecuada para una ubicación de muestra en particular con características de corrosión en particular no será precisa para una aplicación diferente con parámetros diferentes. Por lo tanto, la cuantificación del hierro total mediante nefelometría debe realizarse mediante calibración específica del centro.

Agua del evaporador (caldera)

El muestreo de agua del evaporador es fundamental por varias razones. Primero, un control de química deficiente y/o un monitoreo deficiente pueden permitir el arrastre inaceptable del exceso de impurezas al vapor. En segundo lugar, la mayoría de los HRSG son unidades de presión múltiple, donde la química en cada circuito es diferente de los otros circuitos. Es necesario un monitoreo integral para garantizar una química adecuada en todo el generador de vapor. En tercer lugar, los flujos de calor más altos ocurren dentro de los evaporadores, y particularmente el evaporador HP, de los HRSG. Los efectos del ingreso de impurezas o la química deficiente se ven aumentados por las altas temperaturas y presiones en estos circuitos. Considere el problema clásico del daño por hidrógeno, que ha plagado unidades de alta presión durante décadas.

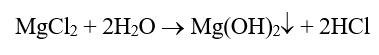

En este mecanismo, el agente corrosivo más grave, el cloruro, que ingresa durante una fuga de enfriamiento puede concentrarse debajo de los depósitos de tubos de la pared de agua y generar ácido. La siguiente ecuación describe un mecanismo común:

La generación de ácido es problemática por sí sola, pero los átomos de hidrógeno muy pequeños penetrarán la matriz de acero y luego reaccionarán con el carbono en el acero.

La formación de moléculas voluminosas de metano induce el agrietamiento, que luego puede inducir fallas con muy poca pérdida de metal.

Fig. 3. Daño por hidrógeno. Observe la falla de la tapa gruesa, que muestra poca pérdida de metal.

El autor Brad Buecker una vez observó directamente los efectos posteriores de daños graves por hidrógeno en un generador de vapor convencional de 1.250 psig, donde la extensa corrosión requirió el reemplazo completo de los tubos de la pared de agua. [3] El daño causado por el hidrógeno sigue siendo uno de los principales mecanismos de corrosión en los generadores de vapor modernos, y es por eso que, como indica la lista a continuación, se requiere el apagado inmediato de la unidad si el pH del agua de la caldera cae por debajo de 8,0.

Los análisis recomendados de agua de caldera incluyen:

- pH (<8,0, apagado inmediato de la caldera)

- CACE

- Conductividad específica

- Cloruro

- Sílice

- Fosfato (para aquellas unidades en tratamiento con fosfato)

- Hierro: <5 ppb

El lector no notará límites directos para la mayoría de los parámetros, con la excepción de un límite inferior “muerto” para el pH. Esto se debe al hecho de que los límites o rangos de control son variables en función de la presión de la caldera. Las pautas EPRI e IAPWS proporcionan detalles sobre cómo calcular los rangos adecuados para cualquier sistema, donde pueden ser necesarios algunos ajustes en función de los datos operativos.

Es necesario comentar sobre el fosfato. Durante décadas, el fosfato trisódico (Na3PO4) ha sido un químico de tratamiento de agua de caldera central en muchas unidades de tambor. Sin embargo, el control de la concentración de fosfato es difícil debido a la solubilidad inversa del compuesto, también conocido como “hideout”, por encima de los 300 °F. Algunos miembros del personal de la planta, especialmente en la industria energética, han cambiado a una alimentación cáustica (NaOH) para eliminar el ocultamiento de fosfato, pero se requiere mucho cuidado con estos programas para evitar el raspado cáustico de los tubos de la pared de agua. Para evitar tales problemas, la inclusión de un pulidor de condensado en el diseño de la unidad ofrece la oportunidad de eliminar el fosfato o la sustancia cáustica del programa de tratamiento del agua de la caldera.

Vapor

Las mediciones de pureza del vapor son extremadamente importantes, en gran parte porque la turbina es el equipo más fino y costoso de todo el sistema. La deposición de contaminantes en las palas de la turbina puede provocar corrosión y posibles fallas de las palas, que representan una situación potencialmente catastrófica con la turbina girando a varias miles de rpm. Los parámetros de monitoreo principales incluyen los siguientes:

- CACE: ≤0,2 μS/cm

- Sodio: ≤2 ppb

- Sílice: ≤10 ppb

El sodio proporciona una indicación directa del arrastre de sal o hidróxido de sodio con el vapor. Las sales se asentarán en las últimas filas de la turbina de baja presión, donde pueden causar picaduras y posterior agrietamiento por corrosión por tensión (SCC) y fatiga por corrosión (CF) de las palas y rotores de la turbina. El arrastre de hidróxido de sodio es un problema muy grave, ya que la cáustica puede inducir rápidamente el SCC de los componentes de la turbina.

La CACE proporciona una medición indirecta del arrastre de cloruro y sulfato, y el valor ≤0,2 μS/cm ha sido una guía de larga data para los fabricantes de turbinas. Sin embargo, la precisión de la CACE es sospechosa para el cloruro y el sulfato. Ahora está disponible una instrumentación confiable para monitorear los niveles de trazas de estas dos impurezas. [4] Los límites de corriente recomendados para el cloruro y el sulfato son de 2 ppb, pero en una unidad bien operada pueden y deben ser mucho más bajos.

Desde hace mucho tiempo se sabe que la sílice en el vapor se precipitará en las palas de la turbina. Si bien el compuesto no es corrosivo, puede influir en la aerodinámica de la turbina y reducir la eficiencia. Por lo tanto, el límite recomendado de 10 ppb anterior.

Varios puntos de muestreo de vapor están disponibles en unidades generadoras de energía. Estos incluyen principal, y recaliente las muestras de vapor. El vapor principal y el recaliente son los más importantes, ya que proporcionan datos sobre las impurezas que ingresan directamente a la turbina, que también puede provenir del agua de atemperación contaminada. El análisis del vapor saturado es menos importante de forma continua, pero puede ser valioso periódicamente para verificar si hay problemas de arrastre mecánico de los tambores de vapor, con una causa común que está dañada o falló los separadores de humedad en los tambores. El monitoreo de sodio es mejor para esta evaluación.

Exención de responsabilidad:Esta discusión representa una buena práctica de ingeniería desarrollada a lo largo de muchos años de investigación y experiencia práctica. Sin embargo, es responsabilidad de los propietarios de la planta desarrollar sistemas de monitoreo confiables basados en la consulta con expertos de la industria. Muchos detalles adicionales se incluyen en el diseño y la operación posterior de un sistema de muestreo químico de agua/vapor.

Referencias

- Buecker, B., Kuruc, K. y L. Johnson, “Los beneficios integrales del monitoreo del hierro para el control químico de generación de vapor”; Ingeniería de energía, enero 2019.

- Kuruc, K., y L. Johnson, “New Findings on Monitoring Flow-Accelerated Corrosion”; Procedimientos del 35.o Taller Anual de Química de Servicios Eléctricos, 2 de junio-4, 2015, Champaign, Illinois.

- B. Buecker, “Química del condensador y monitoreo del rendimiento: una necesidad crítica para la operación confiable de la planta de vapor”; Procedimientos de la 60.a Conferencia Internacional Anual del Agua, 18 de octubre-20, 1999, Pittsburgh, Pensilvania.

- B. Buecker, “Un avance en el monitoreo químico de turbinas de vapor”; Ingeniería de energía, marzo 2018.

Acerca del autor: Brad Bueckeris Publicista técnico sénior de ChemTreat. Tiene 35 años de experiencia o está afiliado a la industria energética, gran parte de ella en química de generación de vapor, tratamiento de agua, control de calidad del aire y puestos de ingeniería de resultados en City Water, Light & Power (Springfield, Illinois) y en la estación La Cygne, Kansas de Kansas City Power & Light Company. También pasó dos años como supervisor interino de agua/aguas residuales en una planta química. Buecker tiene una licenciatura en química de la Universidad Estatal de Iowa con cursos adicionales en mecánica de fluidos, equilibrios de energía y materiales y química inorgánica avanzada. Es miembro de la American Chemical Society, Instituto Estadounidense de Ingenieros Químicos, Sociedad Estadounidense de Ingenieros Mecánicos, Asociación de Tecnología de Hierro y Acero, Cooling Technology Institute (a través de la membresía corporativa), Asociación Nacional de Ingenieros de Corrosión, el comité de planificación del Taller de Química de Servicios Públicos Eléctricos, el Comité de Planta de Energía y Química Ambiental patrocinado por EPRI, y el comité de planificación de Power-Gen International. Buecker es autor de muchos artículos y tres libros sobre plantas de energía ytemas químicos de agua/vapor. Puede comunicarse con él enbradley.buecker@chemtreat.com.

Ken Kurucis, gerente de cuentas de la industria de Fossil Power con Hach. Tiene 25 años de experiencia trabajando con la industria de la energía, principalmente en torno al ciclo de vapor. Su enfoque en los primeros años ha sido con gases disueltos para el monitoreo de la corrosión como parte de Orbisphere, que desde entonces se ha integrado en Hach. Kuruc tiene una licenciatura en Química de John Carroll University (University Heights, OH) y se ha presentado sobre este tema junto con otros en conferencias de potencia en los EE. UU. Puede comunicarse con él en kkuruc@hach.com.

Este artículo fue publicado originalmente en la revista Power Engineering y ha sido republicado con permiso. Haga clic aquí para leerlo en el sitio web de ingeniería de energía.

Para leer este artículo en español, haga clic aquí.

Para leer este artículo en portugués, haga clic aquí.