Por Brad Buecker, Ray Post, Jeremy Leitze y Mark Bush

Este artículo examina los avances en el tratamiento de agua de recirculación en sistemas abiertos, incluido un cambio del tratamiento con fosfato y fosfonato a una química de control de incrustaciones y corrosión totalmente con polímeros; la selección de biocidas oxidantes y no oxidantes para minimizar el ensuciamiento microbiológico; y mejor instrumentación analítica para un control preciso de la química del agua de enfriamiento.

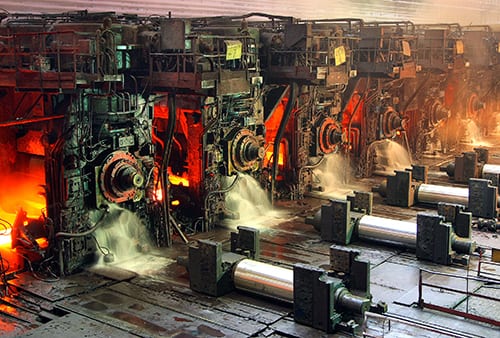

El agua de enfriamiento es un elemento crítico en la industria del acero, debido a los altos niveles de generación de calor y transferencia de energía en los altos hornos, los hornos básicos de oxígeno y de arco eléctrico, los procesos de terminado de acero, etc. Muchos intercambiadores de calor dependen directa o indirectamente del enfriamiento con sistemas recirculantes abiertos, como serían redes basadas en torres de enfriamiento. Las incrustaciones, el ensuciamiento microbiológico y la corrosión en estos sistemas de enfriamiento pueden causar problemas graves e incluso influir en la producción de la planta. Este artículo analiza los avances y los desarrollos de vanguardia en el tratamiento de agua de enfriamiento de sistemas recirculantes abiertos, particularmente en lo que se refiere a la prevención de corrosión e incrustaciones. El artículo también analiza las mejoras en tecnología para el tratamiento del agua recuperada de procesos de rociado directo. La tecnología puede ofrecer importantes ahorros en costos en una planta.

El triángulo de incrustaciones, corrosión y ensuciamiento biológico

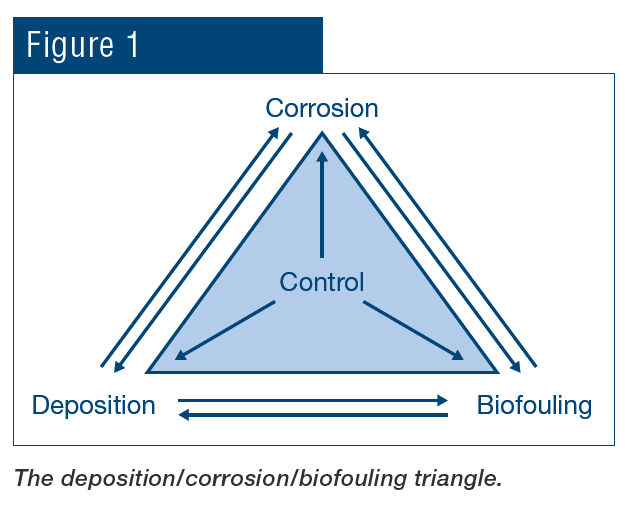

Las impurezas y los microorganismos en el agua (y en el aire que ingresa en las torres de enfriamiento) influyen en la formación de incrustaciones, la corrosión y el ensuciamiento, a través de varios mecanismos. Estos problemas con frecuencia están interrelacionados, como se ilustra en la Figura 1.

Por ejemplo, la formación de incrustaciones y el ensuciamiento biológico, además de restringir la transferencia de calor, pueden inducir corrosión bajo depósito y en las grietas. La corrosión, a su vez, puede generar productos que se depositen en otras partes, y así sucesivamente.

Evolución de los inhibidores de incrustaciones y corrosión

Como se indica en la Figura 1, otros factores pueden influir en la corrosión, el ensuciamiento y la formación de incrustaciones. En gran medida, los métodos de tratamiento para el control de incrustaciones y de la corrosión han evolucionado juntos, lo cual exploraremos en la siguiente sección. Para ese análisis, es importante un breve repaso de los conceptos fundamentales de la corrosión.

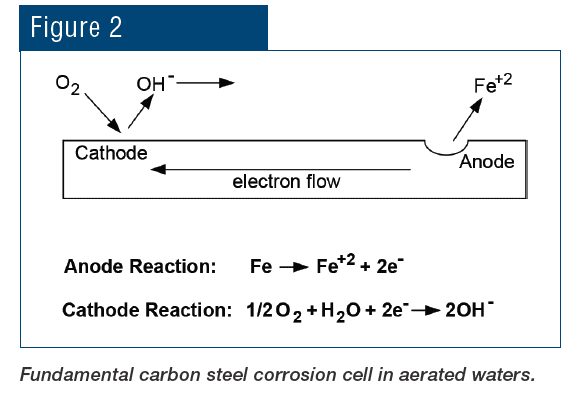

Todos los mecanismos de corrosión son de naturaleza electroquímica, aunque en algunos, como la corrosión por erosión, también influyen factores mecánicos. La Figura 2 presenta un diagrama esquemático del mecanismo de corrosión principal del acero al carbono en agua aireada.

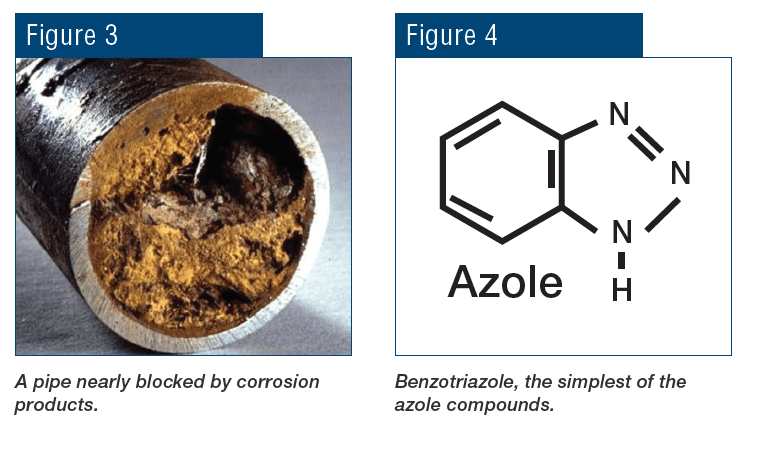

El hierro se oxida en el ánodo e ingresa en la solución como el ion ferroso (Fe+2). El proceso libera electrones que fluyen por el metal hacia el cátodo, donde reducen el oxígeno disuelto a iones de hidroxilo (OH–). Los iones de hidroxilo reaccionan entonces con los iones de hierro solvatados para completar el circuito eléctrico y formar un producto inicial de Fe(OH)2, que continúa oxidándose para formar óxido con una fórmula básica de Fe2O3∙xH2O. El ataque sin control del oxígeno puede provocar daños graves en las redes de tubería y generar depósitos que restrinjan el flujo de manera total o parcial.

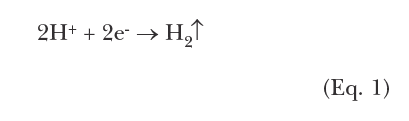

También son posibles otras reacciones catódicas. Una de las formas más comunes es la corrosión en soluciones ácidas, donde la reacción catódica es:

Este mecanismo de corrosión puede demostrarse fácilmente en un laboratorio, colocando una barra de hierro en una solución de ácido clorhídrico. Casi de inmediato, comienzan a aparecer burbujas de hidrógeno y el metal se desintegra con rapidez.

Los inhibidores de corrosión frenan las reacciones en el cátodo, el ánodo o ambos. Esto nos lleva al análisis de un programa muy popular del siglo pasado, de naturaleza sencilla pero que ofrecía buen control de las incrustaciones y la corrosión. Los problemas ambientales exigieron que se abandonara esta técnica, lo que condujo a cambios mayores en el método de tratamiento y la evolución que están ocurriendo en la actualidad.

Los buenos tiempos

En los años anteriores a la década de 1970, el método más común para proteger el acero al carbono se basaba en química de cromato para obtener protección contra la corrosión, con una alimentación de ácido sulfúrico para control de incrustaciones. El programa inhibía la formación de incrustaciones de carbonato de calcio (CaCO3) mediante la reacción del ácido sulfúrico con iones de bicarbonato (HCO3–) para convertir los iones en CO2, que escapa como gas y reduce la tendencia de formación de incrustaciones de la solución. La ecuación 2 es representativa de esta química:

Un intervalo típico de control de pH era de aproximadamente 6,5 a 7,0. El segundo compuesto de la fórmula es cromato disódico (Na2Cr2O7), que provee iones de cromato que reaccionan con el agua de enfriamiento para establecer una capa protectora de seudoacero inoxidable, en particular en el agua de enfriamiento saturada con oxígeno generada por las torres de enfriamiento. Los programas de ácido y cromato funcionaban muy bien en muchas aplicaciones y el control de la química era bastante sencillo.

En el caso de los intercambiadores de calor con tubos de aleación de cobre, la química con azoles suplementarios era, y sigue siendo, usual para proteger estos metales. Este artículo no explora con profundidad la química de azoles, pero, en resumen, los azoles son compuestos orgánicos (un anillo de benceno en el centro) con grupos funcionales de nitrógeno.

Los grupos de nitrógeno se unen al cobre y los anillos orgánicos, similares a placas, forman una capa monomolecular en la superficie del metal para protegerlo contra el entorno. Se ha desarrollado una variedad de azoles, con diversos grupos laterales, para mejorar las propiedades de unión e incrementar la resistencia de los azoles a la degradación provocada por otros productos químicos, como serían biocidas oxidantes.

Adiós al cromato

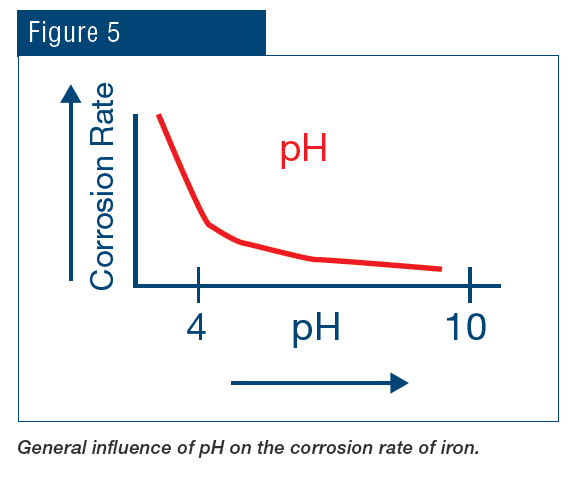

Un conocimiento más profundo de la toxicidad del cromo hexavalente, en gran parte gracias a la labor de Erin Brockovich, condujo a una prohibición de la descarga de cromo al medioambiente, lo cual eliminó casi por completo el uso de tratamientos de cromo en sistemas abiertos de agua de enfriamiento. El programa de reemplazo fue radicalmente diferente, con un concepto clave basado en la operación con un pH alcalino para asistir en el control de la corrosión.

El surgimiento de la química de fosfato y fosfonato

En poco tiempo, el tratamiento evolucionó a una química basada en fosfato para la prevención de incrustaciones y corrosión. Los programas por lo general funcionan con un pH ligeramente alcalino, que minimiza la corrosión general.

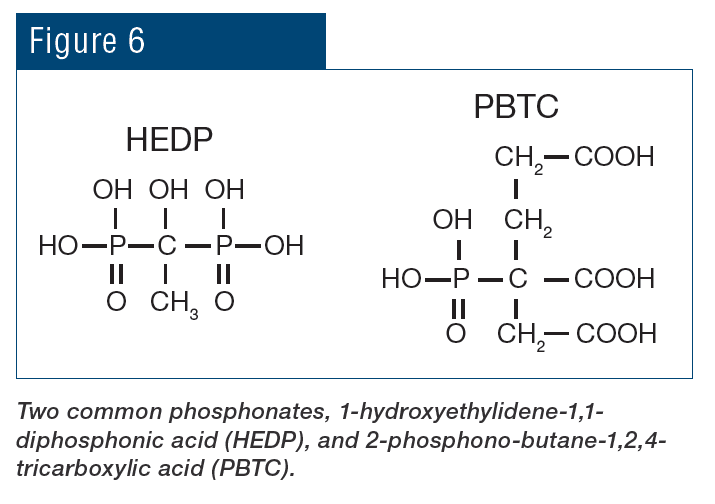

Más allá del aspecto del pH, la química también brinda protección adicional contra la corrosión porque el fosfato reacciona con los iones ferrosos (Fe+2) producidos en los sitios anódicos para formar un depósito que limita la reacción, mientras que se precipita fosfato de calcio [Ca3(PO4)2] en el entorno alcalino local de los sitios catódicos para inhibir la transferencia de electrones. Sin embargo, incluso las pequeñas inestabilidades en los programas de fosfato pueden provocar un grave ensuciamiento por fosfato de calcio y, en una época, los depósitos excesivos de Ca3(PO4)2 se convirtieron en un problema casi tan grave como lo había sido anteriormente la formación de incrustaciones de carbonato de calcio. Por lo tanto, los métodos de tratamiento evolucionaron hasta convertirse en metodologías más flexibles, y en muchos casos la base de estos programas consiste en fosfatos orgánicos (fosfonatos).

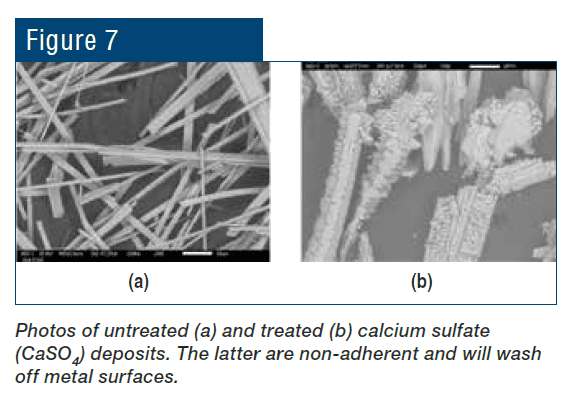

Los fosfonatos se unen a los depósitos durante su formación y alteran el crecimiento cristalino y la resistencia de la estructura cristalina.

Un programa común de tratamiento con fosfato o fosfonato podría comprender uno, o quizá dos, compuestos de fosfonato en bajas dosis de mg/l para el control primario de incrustaciones, unos 5 a 15 mg/l de ortofosfato para control adicional de las incrustaciones y protección contra la corrosión, y quizá unos 0,5 a 2,5 mg/l de cinc. El cinc reacciona con los iones de hidroxilo generados en los cátodos para formar un precipitado [Zn(OH)2], que brinda protección catódica adicional. (Debe señalarse que las descargas de cinc también son objeto de reglamentaciones más estrictas). Estas formulaciones típicamente contienen de 5 a 10 mg/l de polímero orgánico para el control de los depósitos de fosfato de calcio.

Los programas de fosfato y fosfonato distan mucho de ser sencillos, y una alimentación insuficiente o excesiva puede provocar la formación de corrosión o incrustaciones. Incluso con una química aparentemente apropiada, los depósitos inhibidores de corrosión son porosos y pueden deslavarse. Además, en lo concerniente a cuestiones ambientales, la descarga de fósforo presenta problemas cada vez más difíciles.

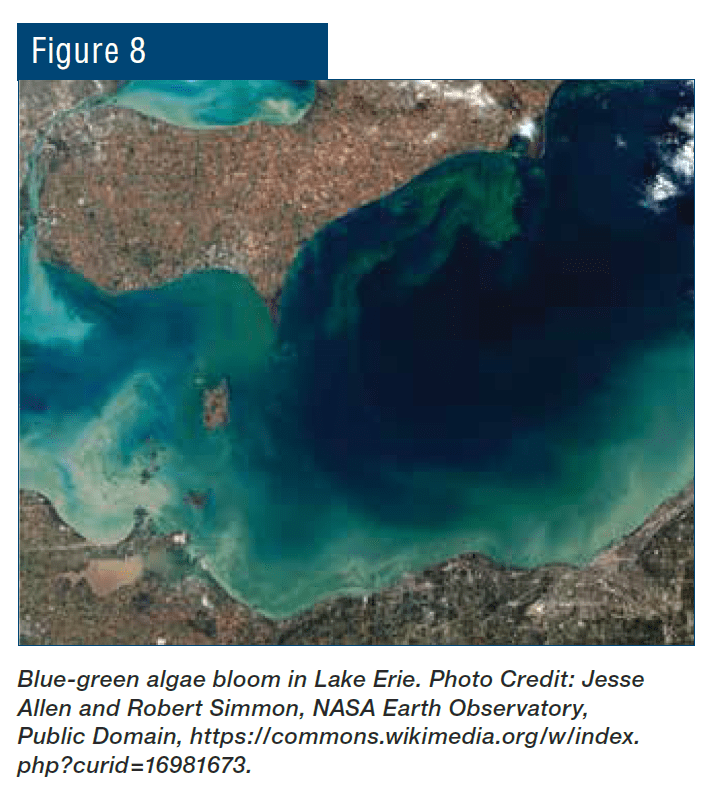

El fósforo, junto con el nitrógeno y el carbono, es un macronutriente esencial para todas las formas de vida. El cumplimiento de los requisitos de carbono de las algas proviene del bicarbonato y carbonato inorgánicos, utilizando energía de la luz solar para convertir el carbono inorgánico en carbono orgánico para el crecimiento de los tejidos celulares. Algunas especies de algas también son capaces de “fijar” nitrógeno atmosférico gaseoso, utilizando la enzima nitrogenasa para convertir N2 en amoníaco y otros compuestos necesarios para la biosíntesis de ácidos nucleicos y proteínas. Una de las especies comunes que fijan el nitrógeno mediante fotosíntesis es las de cianobacterias, conocidas como “algas azules verdosas”. El fósforo muchas veces es el nutriente limitante para el crecimiento en los sistemas acuáticos, ya que está presente en concentraciones muy bajas con respecto a los requisitos de las plantas y los microorganismos.

Las cianobacterias son conocidas por sus brotes verdes, extensos y muy visibles. En la Figura 8 se muestra una fotografía aérea de un brote de cianobacterias en una cuenca poco profunda occidental del lago Erie en 2011.

El desagradable y poco vistoso crecimiento de algas en el lago Erie ensució las playas, redujo considerablemente el turismo y redujo las poblaciones de peces. Además de su nocivo impacto sensorial, las cianobacterias también producen microcistinas y otras cianotoxinas tóxicas para peces, aves y mamíferos. Muchos lectores seguramente han oído de enormes brotes de algas tóxicas en otros lugares, en particular Florida.

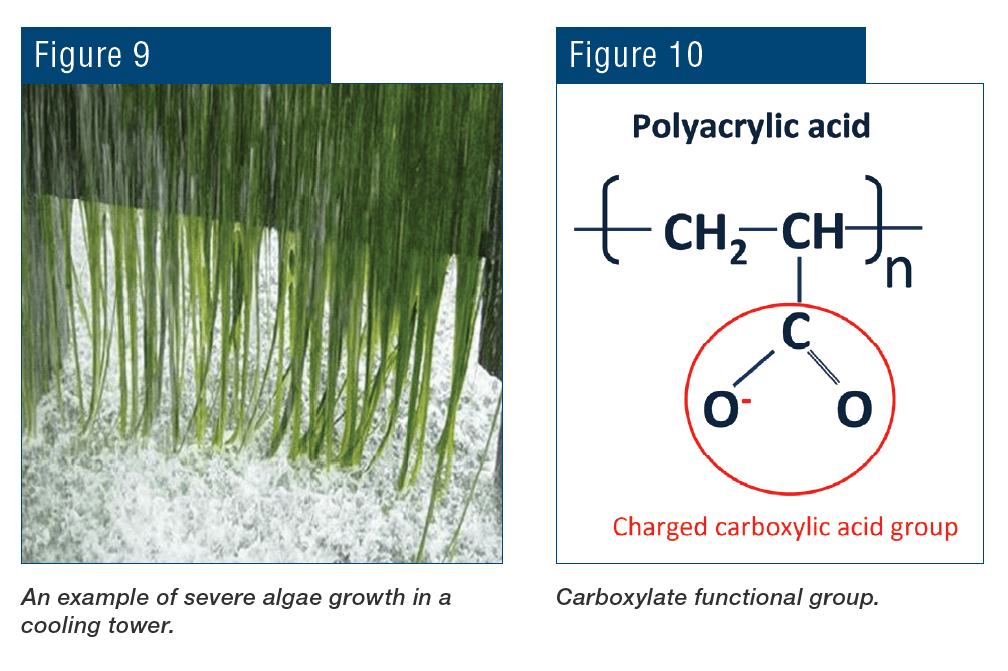

La química con fosfato y fosfonato también provee un nutriente esencial, el fósforo, para el crecimiento microbiológico en las torres de enfriamiento, particularmente de algas.

El control adecuado de las algas podría requerir una alimentación considerable de microbiocidas, lo que podría incrementar mucho el costo de tratamiento del agua de enfriamiento.

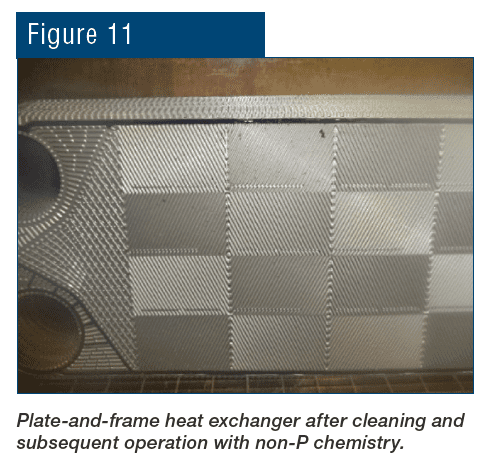

Estos problemas nos han llevado a una nueva evolución: tratamiento de agua de enfriamiento con polímeros, sin componente de fósforo (y, muchas veces, sin cinc). Durante mucho tiempo se ha sabido de aplicaciones exitosas para el control de incrustaciones, pero ahora los nuevos materiales para la inhibición de corrosión han demostrado su eficacia, incluso en acerías.

El surgimiento de la química de polímeros

Las fórmulas de polímero que contienen el grupo carboxilato se han utilizado con éxito durante décadas para controlar las incrustaciones de carbonato de calcio (CaCO3) en el agua de enfriamiento.

Sin embargo, pueden formarse muchos otros depósitos, como silicatos de calcio y magnesio, sulfato de calcio, fluoruro de calcio y dióxido de manganeso, por mencionar los más comunes. La necesidad de combatir estos y otros formadores de incrustaciones ha generado el desarrollo de copolímeros y terpolímeros, que consisten en grupos funcionales alternativos o complementarios, como sulfonatos (SO3–), acrilamida (H2N-C-O) y otros. Estos polímeros inhiben la formación de incrustaciones mediante dos mecanismos: secuestro de iones y modificación de cristales.

Sin embargo, aún queda una pregunta importante: “¿Qué tan efectivo es un programa sin fósforo de inhibición de corrosión?”. En primer lugar, los tratamientos sin fósforo han sido diseñados para funcionar en una gama de pH alcalino (7 a 9), que tiende a minimizar la corrosión general de los metales. No obstante, las celdas de corrosión aún pueden formarse en un entorno alcalino. La clave es que el inhibidor de corrosión establezca una barrera protectora directa sobre las superficies metálicas. Un producto que ha surgido, FlexPro®, combina un grupo de químicas que “interactúan directamente con las superficies metálicas para formar un complejo inhibidor de almidón polihidroxi reactivo (reactive polyhydroxy starch inhibitor, RPSI) independiente del calcio, el pH y otros componentes de la química del agua”.1

La aplicación a escala completa de la química ha demostrado ser muy efectiva. En un caso, en un gran conjunto industrial en el sureste de los Estados Unidos, el inhibidor de almidón polihidroxi reactivo reemplazó al polifosfato utilizado anteriormente y luego a la química con cinc. Las tasas de corrosión del acero al carbono se han reducido de 0,20 a 0,25 mm/año, a 0,0025 a 0,0075 mm/año. Como una nota secundaria, el cambio de cinc a RPSI fue necesario, en parte, por los problemas con una grave formación de algas en un clarificador y un estanque de reciclaje en la planta. La eliminación del fosfato del agua resolvió esta dificultad.

En otro ejemplo, en una planta química de gran tamaño de la costa del golfo de México, la química tradicional con fosfato era satisfactoria para controlar la corrosión, pero los depósitos de fosfato de calcio causaron ensuciamiento en algunos de los intercambiadores de calor de placas de la planta. Estos intercambiadores son notorios por tener puntos de bajo flujo y acumulación de depósitos. La conversión a una química RPSI mantuvo una excelente protección contra la corrosión y eliminó lo depósitos de fosfato.

Las químicas y tecnologías de tratamiento de agua analizadas aquí son apropiadas para muchas aplicaciones industriales, como se describe en el siguiente ejemplo de una planta de laminación de SSAB.

Experiencia en SSAB

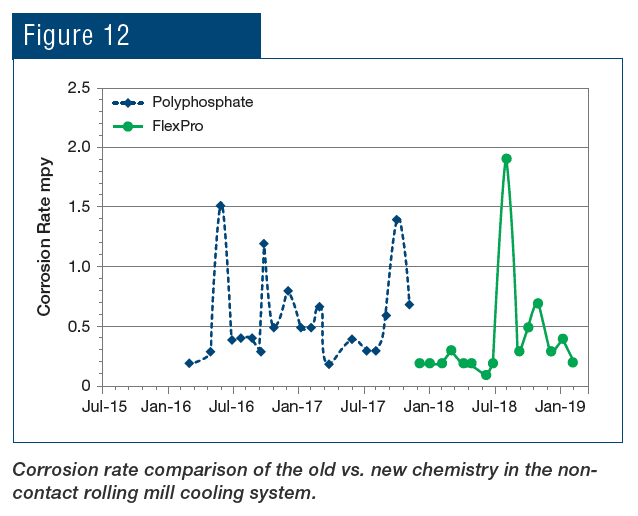

En la planta de SSAB en Mobile, Alabama, Estados Unidos, se ha aplicado la química FlexPro al sistema de enfriamiento sin contacto y al sistema de enfriamiento por rociado de contacto directo del proceso de laminación caliente. La Figura 12 ilustra la reducción en la tasa de corrosión después de realizar el cambio de una química de fosfato a la química de inhibidor de almidón polihidroxi reactivo (RPSI).

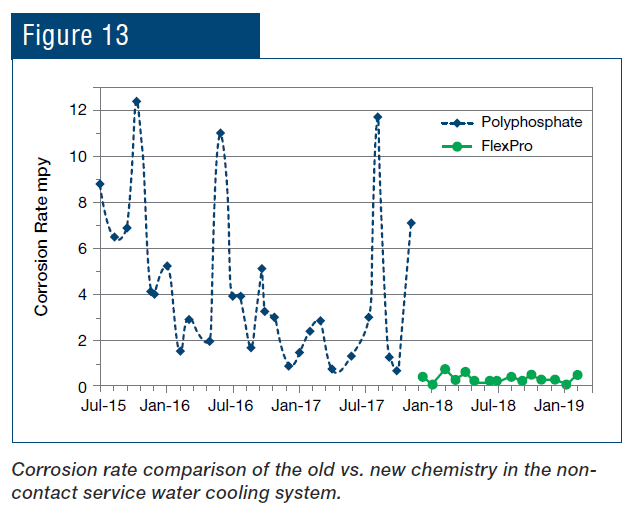

Como puede verse, la tasa de corrosión no solamente se redujo, también aumentó la estabilidad del control después de introducir la química de polímero. Se obtuvieron resultados aún más marcados en el sistema de enfriamiento del agua de servicio (Figura 13).

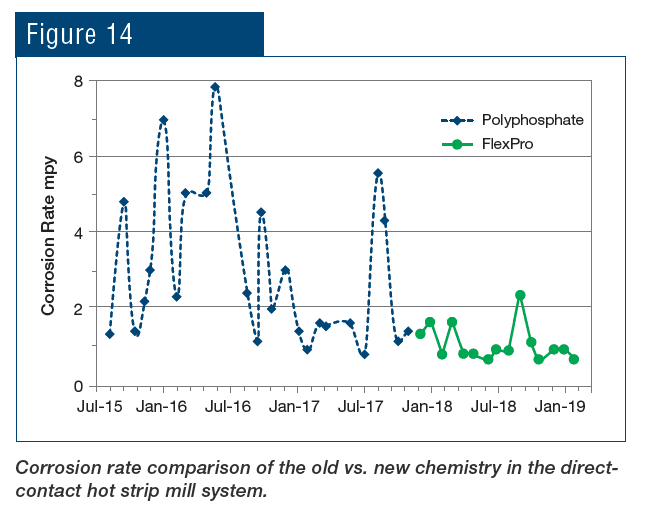

Una aplicación única en las acerías, que no se presenta en muchas otras industrias, es la protección de los metales enfriados por rociado directo. El tratamiento con RPSI se implementó en el proceso de laminación caliente de la planta hace más de un año, con los resultados que se muestran en la Figura 14.

Para recalcar, la clave es que esta química establece una capa protectora directa sobre el acero, en lugar de depender de la precipitación de compuestos de fosfato para inhibir la corrosión. El cambio en la química ha generado los siguientes beneficios para la planta:

- Eliminación de 171.000 lb de dosis de fosfato por año. Ya no se utiliza ni descarga.

- Eliminación de cinc.

- Reducción considerable en la corrosión en tres sistemas de enfriamiento de la planta.

- Se espera que aumente la vida útil de los rodillos de trabajo en función de un rendimiento de corrosión superior.

- Mismo costo que con un programa de fosfato.

Conclusión

Las mejoras en el tratamiento de agua de enfriamiento beneficiarán a muchas industrias, entre ellas la industria del acero. Los propietarios de las plantas, los operadores y el personal técnico ahora tienen acceso a nuevas y mejores herramientas para reducir la corrosión y las incrustaciones no solamente en sistemas de agua de enfriamiento sin contacto, sino también en aplicaciones de rociado directo. Las mejoras pueden generar grandes ahorros para las plantas, gracias a la protección de la infraestructura y el incremento en la confiabilidad del equipo. Además, continúan las investigaciones y pruebas relacionadas con otras posibles mejoras a los procesos.

Descargo de responsabilidad

Los resultados se brindan solo a modo de ejemplo. Se garantizan de acuerdo a cada situación. Los resultados reales pueden variar.

Referencia

1 R.M. Post y R.P. Kalakodimi, “The Development and Application of Non-Phosphorus Corrosion Inhibitors for Cooling Water Systems”, World Energy Congress, Atlanta, Georgia, Estados Unidos de América, octubre 2017.

© 2020 por AIST. Distribuido con la autorización del AIST. Toda otra distribución está estrictamente prohibida.