Las partes 1, 2 y 3 de esta serie se centraron en el sistema de agua de aporte y el monitoreo del condensado y del agua de alimentación para generadores de vapor de alta presión, en especial los utilizados en la industria generadora de energía. Sin embargo, en las plantas industriales del mundo existen miles de calderas de menor presión, las cuales también requieren exactitud en el monitoreo y el control químico. En esta publicación, nos centraremos en el monitoreo de la química del agua y del vapor en calderas de menor presión, en particular los problemas con el retorno de condensado.

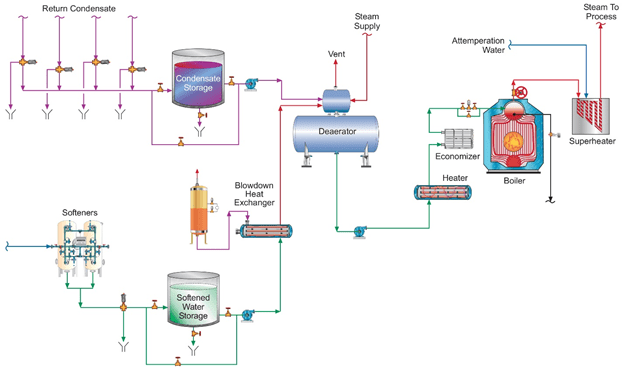

Un factor que complica la situación en muchas instalaciones industriales es, con frecuencia, la extensa y compleja red de alimentación de vapor y retorno de condensado. Dependiendo de los productos fabricados en las instalaciones, impurezas de todo tipo podrían ingresar en el retorno de condensado y ser transportadas a las calderas.

Diagrama de flujo esquemático general de un sistema industrial común de generación de vapor. Note las múltiples líneas de retorno de condensado al sistema.

Al llegar a la caldera, los contaminantes pueden provocar un ensuciamiento interno y la formación de incrustaciones en los tubos de la caldera, o podrían influir en la química del agua de la caldera e inducir la transferencia de impurezas al vapor. Un ejemplo dramático, que ocurrió hace unos años en una planta de productos químicos orgánicos, fue causado por el transporte de productos orgánicos a cuatro calderas empaquetadas, lo que provocó un espumado intenso y transferencia en los tambores. El ensuciamiento de los tubos del supercalentador, y el sobrecalentamiento subsiguiente de los tubos, requería el reemplazo del supercalentador cada 1,5 a 2 años.

En relación al monitoreo de la química de retorno de condensado, un parámetro estándar, similar a todos los demás flujos de líquido, es el pH. Típicamente, el rango óptimo de pH para estos sistemas es de 9 a 10, con cierta variación según las diversas metalurgias. Si hay aleaciones de cobre presentes, por lo general es mejor un pH en el extremo inferior del rango. La medición del pH en agua de alta pureza puede ser problemática y propensa a errores, pero en el rango levemente básico de 9 a 10, pueden calcularse valores exactos a partir de mediciones de la conductividad específica y la conductividad catiónica (lo que se conoce como conductividad después del intercambio catiónico [CACE]). Se describe un resumen de esta técnica en un artículo de enero 2021 en Power Engineering.

La instrumentación adicional de retorno de condensado puede seleccionarse según las principales impurezas que pudieran aparecer. Para la planta química mencionada arriba, los análisis de carbono orgánico total (TOC) habrían sido una opción lógica. El carbono orgánico total también es una fuerte consideración en refinerías, plantas petroquímicas, plantas de licuado de gas natural, etcétera.

En instalaciones que fabrican productos químicos inorgánicos, varios análisis tienen valor potencial, como los de sodio y la CACE previamente mencionada, que en realidad es una medición sustituta del cloruro y sulfato en el agua y vapor de alta pureza. El monitoreo en línea de la dureza podría ser apropiado en ciertas aplicaciones para minimizar el transporte de calcio y magnesio a las calderas, donde podrían precipitarse como depósitos duros. Remitiéndonos a la parte 1 de esta serie, el monitoreo de la dureza del efluente del ablandador de sodio puede advertir a los operadores de inestabilidades en el sistema de aporte antes de que ocurran problemas graves.

Los análisis de hierro (y de cobre, de ser necesario) son útiles para evaluar la protección contra la corrosión, o su carencia, en los sistemas de retorno de condensado. Un problema que asola a muchos generadores de vapor es el transporte de productos de corrosión de óxido de hierro a las calderas, donde los materiales se precipitan, por lo general en el lado caliente de los tubos de la caldera. Estos depósitos después actúan como sitios para la corrosión debajo de depósitos (UDC), en los cuales un ácido o cáustico se concentrará en la superficie del tubo y atacará directamente el metal del tubo. La corrosión debajo de depósitos puede ser más grave en las calderas de alta presión con altos flujos de calor, pero es usual que las calderas de baja presión funcionen durante años y años sin limpieza química, lo que permite la formación de depósitos muy gruesos e induce la corrosión debajo de ellos.

Comuníquese con ChemTreat hoy mismo para solicitar una consulta relacionada con sus sistemas de generación de vapor. Nuestro equipo experimentado puede ayudarlo a diseñar un programa de monitoreo y tratamiento a la medida de las necesidades únicas de sus instalaciones.

Al igual que con otras tecnologías, se requiere un análisis detallado para determinar la factibilidad para utilizar los métodos. Siempre consulte los manuales y las guías del equipo y obtenga asesoría de ChemTreat para resolver las necesidades específicas de su sistema.