-

USA - EnglishLatinoamérica - Español

- Ubicaciones

- Acceso a SDS

- Inicio de sesión en CTVista®+

Las empresas farmacéuticas (así como los fabricantes de semiconductores y las centrales eléctricas generadoras de vapor de alta presión) requieren agua de aporte de alta pureza para sus procesos. Las concentraciones de impurezas tienen que estar en el rango muy bajo de partes por mil millón (ppb) o incluso más bajo. La producción confiable y eficiente de agua de alta pureza es parte integral en estos esfuerzos.

En el siglo pasado, el desarrollo de resinas sintéticas de intercambio iónico fue un paso importante para la producción de agua de alta pureza. Las resinas para eliminar cationes disueltos como calcio, magnesio, sodio, etc. y aniones, cloruro, sulfato e incluso sílice débilmente ionizado se convirtieron en un elemento confiable para los sistemas de tratamiento. Sin embargo, se hizo evidente que, cuando se utilizan como técnica de purificación primaria para el agua de aporte, las resinas de intercambio iónico pueden agotarse rápidamente debido a la concentración sustancial de iones en el suministro de aporte, incluso de fuentes de agua dulce. Estos sistemas a menudo requerían regeneraciones diarias de las resinas de intercambio con ácido fuerte para resinas catiónicas y cáusticas para resinas aniónicas.

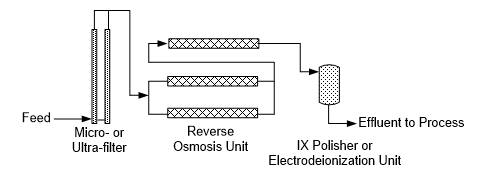

El desarrollo de tecnologías de membrana alteró significativamente este proceso. A continuación, se describe una configuración fundamental común para la preparación de agua de aporte de alta pureza en la industria moderna.

Las membranas modernas de ósmosis inversa (OI) pueden eliminar más del 99 % de los sólidos disueltos, lo que requiere pulir el permeado de OI mediante intercambio de iones o electrodesionización (EDI), o a veces ambos en serie, para producir una composición de alta pureza.

El pretratamiento es un aspecto crítico del funcionamiento confiable de la unidad de ósmosis inversa, en particular para minimizar el arrastre de partículas finas a las membranas de ósmosis inversa. Muchos sistemas de tratamiento de agua del siglo XX se diseñaron con clarificadores, seguidos de filtros multimedia, para eliminar la mayoría de los sólidos en suspensión del flujo de aporte entrante de la planta. Al igual que otras tecnologías, la clarificación ha mejorado considerablemente con el tiempo, y los clarificadores modernos ahora pueden operar a tasas de aumento de 10 a 20 veces mayores que los clarificadores circulares grandes convencionales del pasado. Sin embargo, las partículas finas todavía pueden escapar con el efluente del clarificador o el filtro y ensuciar las membranas de ósmosis inversa, en especial los elementos principales. La microfiltración (MF) o la ultrafiltración (UF) a menudo se recomienda para los nuevos sistemas de agua de aporte para proporcionar un canal de ósmosis inversa con bajo contenido de sólidos en suspensión. La microfiltración o la ultrafiltración pueden colocarse aguas abajo de un clarificador o, a veces, pueden servir como dispositivos de filtración independientes.

A diferencia de los elementos de RO, que utilizan membranas enrolladas en espiral (como se mostrará en la Parte 2 de esta serie), las membranas de microfiltros y ultrafiltros generalmente tienen la configuración de fibra hueca, en la que las membranas se asemejan a hebras o fibras largas de espagueti, generalmente llamadas lúmenes. Los sistemas de presión son comunes.

En este tipo de unidad de microfiltración, las fibras se alojan en recipientes a presión conectados en paralelo.

La unidad que se muestra en la Figura 2 se eligió como reemplazo de un clarificador de envejecimiento, cuya función principal era eliminar los sólidos suspendidos de un suministro de agua del lago. Los resultados del cambio fueron inmediatos y, en algunos casos, fácilmente observables. Por ejemplo, la turbidez de la corriente de entrada a la unidad de RO cayó de un rango típico de 0,5–1,0 NTU (unidades de turbidez nefelométrica) a menos de 0,05 NTU. El tiempo entre cambios del filtro de cartucho de ósmosis inversa aumentó de semanas a meses. Además, la microfiltración o la ultrafiltración flujo arriba mejora el rendimiento de la ósmosis inversa, normalmente reduce la frecuencia de las limpiezas de la membrana y amplía la vida útil de la membrana.

La ultrafiltración es muy común hoy en día y ofrece una filtración aún más fina que la microfiltración. La Tabla 1 describe los tamaños de poros generales para las cuatro tecnologías principales de membranas.

Tabla 1: Tamaños generales de poros de membranas

| Tamaños de poros de membrana según la regla general |

| Microfiltración: 0,1 μm |

| Ultrafiltración: 0,01 μm |

| Nanofiltración: 0,001 μm |

| Ósmosis inversa: 0,0001 μm |

Un punto importante para recordar es que la microfiltración y la ultrafiltración están diseñadas únicamente para la eliminación de partículas, mientras que la nanofiltración y la ósmosis inversa eliminan los iones disueltos. Las funciones no se pueden intercambiar.

Fundamentos del tratamiento farmacéutico del agua

Las plantas farmacéuticas por lo general contienen varios reactores de lotes, columnas de destilación, cristalizadores e intercambiadores de calor adicionales, que requieren sistemas de agua de enfriamiento tanto cerrados como evaporadores abiertos, por lo cual el mantenimiento apropiado de la química de las torres de enfriamiento es esencial para la confiabilidad y eficiencia de la planta.

El diagrama siguiente ilustra los problemas que pueden afectar a los sistemas de enfriamiento y cómo cada problema puede influir en los otros.

Vea el seminario web completo en línea.

Otro aspecto fundamental de estos sistemas es la descarga de la torre de enfriamiento. Durante casi cuatro décadas, el programa más común de control de corrosión e incrustaciones para torres de enfriamiento se basaba en una química central de compuestos de fosfato inorgánicos y orgánicos. Esta química establece condiciones levemente alcalinas en el agua de enfriamiento para reducir el potencial de corrosión general y se basa en un depósito controlado de compuestos de fosfato, como fosfato de calcio y de hierro, para un control adicional de la corrosión. Con frecuencia se incluye una pequeña concentración de cinc para control adicional de la corrosión, con la porción de fosfato orgánico (también conocido como fosfonato) y un polímero complementario que brinda inhibición de incrustaciones.

Sin embargo, existe una preocupación cada vez mayor sobre el impacto del fósforo en el medioambiente, en particular el creciente problema de brotes de algas tónicas en masas de agua naturales. En muchos lugares, se han regulado las descargas industriales que contienen fósforo.

Para mitigar este problema, ChemTreat ha desarrollado nuestra exclusiva tecnología sustentable y no ensuciante, FlexPro®. La mayoría de los productos FlexPro no contienen fosfato. Esta formulación sin fósforo interactúa directamente con las superficies metálicas para formar una capa protectora, la cual, a diferencia de los programas con fosfato/fosfonato, no dependen del depósito de productos de reacción para formar esta barrera.

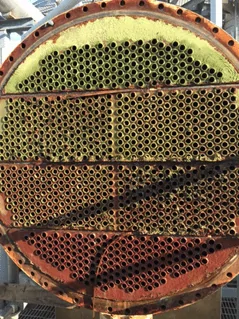

La aplicación a escala completa de la química ha demostrado ser muy efectiva. En una planta química, el intercambiador de calor de dos pasadas tenía problemas de corrosión en el lado de entrada de baja temperatura y depósitos de fosfato de calcio en el lado de salida de alta temperatura, por la solubilidad inversa de los fosfatos a temperaturas mayores. FlexPro ayudó al cliente a resolver ambos problemas.

Antes del tratamiento con FlexPro

Después del tratamiento con FlexPro

Para las plantas farmacéuticas que produce una variedad de productos y que podrían tener varios sistemas de enfriamiento de distintos tamaños y metalurgias complejas, FlexPro podría ser una excelente opción de tratamiento. Más fácil de controlar que las químicas tradicionales de fosfato/fosfonato, esta tecnología innovadora ayuda a las instalaciones de reducir la descarga de fosfonato para cumplir sus metas ambientales y mantener un desempeño de corrosión de nivel superior sin inquietudes de ensuciamiento.

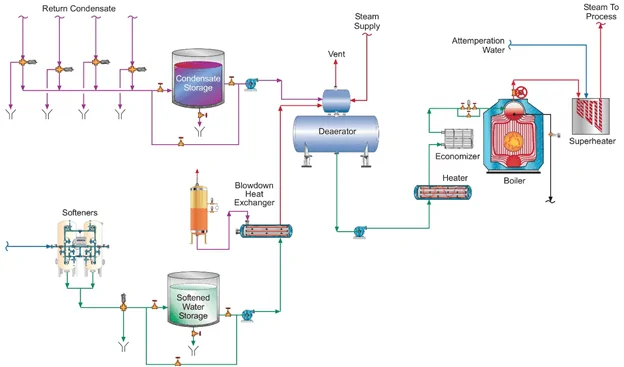

El vapor se utiliza extensamente en la industria farmacéutica para diversos procesos de transferencia de calor y esterilización. También es necesario un control riguroso de la química de generación de vapor para evitar la corrosión y el ensuciamiento del equipo, lo que podría ocasionar fallas y apagados de procesos.

El tratamiento del sistema de condensado y agua de alimentación de la caldera es un aspecto clave de la protección del equipo generador de vapor. Típicamente, la mayoría de los tubos en estas redes están hechos de acero al carbono. Los programas de tratamiento por lo general se diseñan para minimizar dos de los principales mecanismos de corrosión: corrosión general y ataque de oxígeno. La corrosión general del acero al carbono a menudo se aborda manteniendo el pH dentro de un rango levemente alcalino de cerca de 9 a 10.

Figura 1. Influencia de la temperatura y el pH en la disolución del hierro del acero al carbono. Fuente: Sturla, P., Proc., Fifth National Feedwater Conference, 1973, Praga, Checoslovaquia.

En la industria de generación de energía, el acondicionador de pH de uso común es el amoníaco, que eleva el pH del agua de alimentación mediante la siguiente reacción:

Sin embargo, el amoníaco usualmente no es la opción preferida en sistemas donde el vapor puede tener contacto con alimentos o productos farmacéuticos. Las alternativas más comunes son las aminas neutralizantes, las cuales son compuestos orgánicos de cadena corta con un grupo amina unido o incorporado.

Incluso entonces, solo algunos de estos compuestos satisfacen los requisitos normativos, y con frecuencia tienen límites de concentración.

Por lo tanto, los productos de tratamiento y los puntos de inyección deben seleccionarse con cuidado; además, hay que monitorear las concentraciones residuales. El experimentado equipo de ChemTreat puede trabajar con usted para desarrollar el mejor programa de acondicionamiento de pH para sus instalaciones. Podemos diseñar un tratamiento de mezcla de aminas específico para las necesidades de su sistema.

La mayoría de los sistemas generadores de vapor tienen un desaireador mecánico (DA).

Figura 2. Una disposición común de generación de vapor industrial. Observe las entradas de agua de aporte y retorno de condensado del desaireador.

Sin embargo, el límite inferior de oxígeno disuelto (D.O.) garantizado por los fabricantes de DA es generalmente de 7 partes por mil millones (ppb) en la descarga del tanque de almacenamiento de DA. Para reducir aún más las concentraciones de oxígeno disuelto en el agua de alimentación de la caldera, varias instalaciones alimentan un agente reductor suplementario, también conocido como secuestrante de oxígeno.

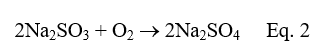

Los secuestrantes de oxígeno de uso común en aplicaciones de industrias pesadas, como la carbohidrazida, la hidroquinona, etc., con frecuencia no son apropiados para las instalaciones farmacéuticas con calderas de baja presión. El sulfito de sodio no volátil (Na2SO3) es una alternativa.

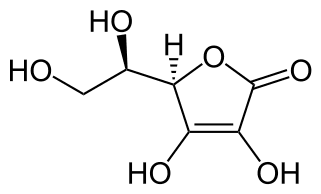

Es producto por lo general no se transfiere por medio del vapor, salvo que el funcionamiento deficiente de la caldera o una avería de los dispositivos de tambor separadores de vapor permitan la incursión mecánica de humedad en el vapor. Otro compuesto popular para eliminar el oxígeno disuelto es aplicaciones especiales es el ácido eritórbico.

Al igual que el sulfito de sodio, es un agente reductor no volátil.

Comuníquese con nosotros si requiere asistencia para diseñar un programa de tratamiento personalizado para sus necesidades específicas. Al igual que con otras tecnologías, se requiere un análisis detallado para determinar la factibilidad para utilizar los métodos. Siempre consulte los manuales y las guías del equipo y obtenga asesoría de ChemTreat para resolver las necesidades específicas de su sistema.