-

USA - EnglishLatinoamérica - Español

- Ubicaciones

- Acceso a SDS

- Inicio de sesión en CTVista®+

Durante el auge de la construcción de grandes plantas generadoras de energía en la última década, la tecnología parecía fabulosa, pues una planta de tamaño decente podía producir electricidad suficiente para alimentar cientos de miles de hogares.

Sin embargo, las eficiencias netas de estas plantas alcanzaban un máximo cercano al 35 % en las unidades subcríticas, y no más de un 45 % para las unidades supercríticas avanzadas. El factor principal de estas eficiencias netas bajas es que la mayor parte del calor latente transferido al agua en el generador de vapor se pierde durante la condensación del vapor de escape de la turbina para el retorno de condensado a la caldera.

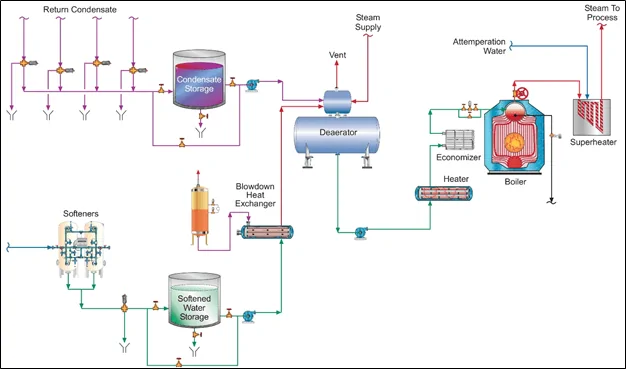

Ahora que siguen creciendo los requisitos de conservación de recursos y las inquietudes sobre el cambio climático global, ha crecido también el desarrollo de plantas de cogeneración y combinadas de calor y energía (combined heat and power, CHP). En estas plantas, el vapor con frecuencia se utiliza para varios fines, como la producción de electricidad, energía para intercambiadores de calor del proceso, energía para impulsar las turbinas que operan maquinaria pesada y, en el caso de las plantas combinadas de calor y energía, calor para distritos de negocios centrales en grandes ciudades y para hospitales, universidades y otras instituciones. A continuación se presenta un esquema general de una red de cogeneración industrial.

Dado que el vapor se utiliza principalmente para el calentamiento directo en la mayoría de las aplicaciones en estas plantas, el calor latente se recupera, en lugar de desperdiciarse. Por lo tanto, las eficiencias netas generales en algunas instalaciones pueden alcanzar el 80 %. Esta es una mejora tremenda con respecto a la generación de energía convencional (aunque las eficiencias netas de las modernas plantas de energía de ciclo combinado ahora superan el 60 %) y es por eso que la cogeneración y la CHP continúan aumentando en estatura.

Además del sistema de generación de vapor en sí, estas instalaciones con frecuencia tienen miles de kilómetros de tubería de vapor y de retorno de condensado, más docenas o incluso cientos de intercambiadores de calor por toda la planta. La metalurgia de este equipo puede ser bastante variable e incluir tubería y componentes de caldera de acero al carbono, intercambiadores de calor de aleación de cobre o de acero inoxidable, e incluso aleaciones exóticas para aplicaciones especiales de intercambio de calor. La complejidad de estos sistemas crea muchos componentes susceptibles a incrustaciones o corrosión.

Es aquí donde los proveedores de servicios de tratamiento de agua, como ChemTreat, pueden intervenir para ayudarle a mantener la fiabilidad y el desempeño del sistema. Dado que estas unidades con frecuencia son el talón de Aquiles de muchas plantas (por ejemplo, la fuga de dureza de los ablandadores de sodio causa incrustaciones graves en las calderas), la opinión de los expertos sobre el desempeño del sistema de aporte y el reemplazo pueden ayudar a resolver estos problemas.

Pueden ocurrir problemas similares debido a fugas en los intercambiadores de calor que permiten la infiltración de contaminantes en el retorno de condensado y, en consecuencia, las calderas e incluso el vapor en sí.

Existe una amplia gama de productos químicos de tratamiento para ayudarle a mitigar los depósitos y la corrosión en las calderas. Las aminas neutralizantes y formadoras de películas pueden ayudar a proteger las vastas redes de vapor y retorno de condensado.

Comuníquese con ChemTreat si requiere asistencia para diseñar un programa de tratamiento personalizado para su aplicación. Al igual que con otras tecnologías, se requiere un análisis detallado para determinar la factibilidad para utilizar los métodos. Siempre consulte los manuales y las guías de su equipo.