-

USA - EnglishLatinoamérica - Español

- Ubicaciones

- Acceso a SDS

- Inicio de sesión en CTVista®+

Por Brad Buecker, publicista técnico sénior

La producción de agua de reposición de alta pureza y el control químico preciso del agua y vapor son cruciales para los generadores de vapor de alta presión en la industria de generación de energía. Sin embargo, muchas plantas industriales utilizan calderas de baja presión para producir vapor para diversas aplicaciones, incluyendo calor para reactores químicos, evaporadores, áreas de edificios, etc. Aunque los programas de tratamiento para estas unidades muchas veces se consideran menos rigurosos que para las calderas de alta presión, el personal de la planta con frecuencia subestima las dificultades de corrosión y de formación de incrustaciones que resultan al no seleccionar y operar de manera correcta los sistemas de tratamiento de agua de reposición y retorno de condensado.

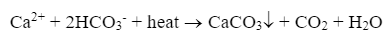

Para calderas de vapor de baja presión (unidades de hasta aproximadamente 600 psi que no impulsan turbinas), el tratamiento del agua de aporte a menudo no es extraordinariamente riguroso. Por lo general, la principal preocupación es el potencial de incrustación de carbonato de calcio (CaCO3), como lo ilustra la siguiente reacción de iones de calcio (Ca2+) y alcalinidad de bicarbonato (HCO3, que puede ocurrir en sistemas de agua caliente y calderas.

CaCO3 es el material blancuzco-curtido que aparece en las tuberías de agua caliente del hogar y en los cabezales de ducha, y a menudo se denomina incorrectamente “escama de cal”.

Durante décadas, un método típico de tratamiento primario para la reposición de calderas industriales era el ablandamiento con zeolita de sodio. En este proceso, el agua pasa por lechos de resina de intercambio de iones, donde los iones de dureza de calcio y magnesio se intercambian por sodio. La corriente ablandada, con las impurezas restantes que incluyen alcalinidad, iones de cloruro (Cl-), iones de sulfato (SO42-), sílice (SiO2), etc., luego alimenta la caldera.

Este método sencillo tiene ventajas y desventajas. Por ejemplo, un solo proceso de suavización con sodio, en comparación con las técnicas de reposición necesarias para generadores de vapor de alta presión (por ejemplo: ultrafiltración, ósmosis inversa y pulido de efluente de ósmosis inversa), le ahorra dinero a la planta en la forma de costos de equipo y operativos. Sin embargo, el ablandamiento con sodio no toca muchos de los otros iones, varios de los cuales pueden ser problemáticos. La alcalinidad puede convertirse en dióxido de carbono (CO2) en la caldera, que luego se transfiere con vapor. El CO2 puede reducir el pH en el retorno de condensado, lo que posiblemente induzca problemas de corrosión en estos sistemas. El cloruro y, en menor grado, el sulfato, pueden ser impurezas muy perjudiciales, sobre todo en combinación con oxígeno en la caldera. Otros compuestos también pueden concentrarse debajo de los depósitos porosos en los tubos de la caldera, usualmente productos de la corrosión como óxidos de hierro transportados desde otros lugares, por ejemplo, los sistemas de retorno de condensado, para inducir corrosión bajo depósito (under-deposit corrosion, UDC).

Un punto final que debe tenerse en cuenta: a lo largo de los años, el personal de ChemTreat ha visto muchos casos de formación de incrustaciones y corrosión en sistemas generadores de vapor, donde el problema principal fue rastreado hasta inestabilidad en la operación o mantenimiento deficiente de los ablandadores de sodio y otros equipos de tratamiento de la reposición, que permitieron el ingreso de un exceso de impurezas en el sistema. La planta de agua o vapor parece no requerir cuidado hasta que surgen problemas, y lo mismo por lo general sucede con el control de la química de retorno de condensado.

Como se señaló anteriormente, el ablandamiento de sodio ha servido como el núcleo de muchos sistemas de tratamiento de agua de aporte. Sin embargo, la tecnología no elimina otros iones del agua, incluida la alcalinidad, los cloruros, los sulfatos y la sílice, por nombrar los más prominentes. Hay varios métodos disponibles para mejorar la pureza del agua de aporte más allá del ablandamiento de sodio básico. Algunas de las tecnologías establecidas más antiguas son:

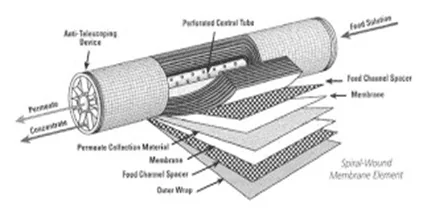

En gran medida, estos métodos son considerados de una época pasada, en particular los dos primeros. El desarrollo y la maduración de las tecnologías de membrana, en particular la ósmosis inversa (OR), han cambiado el panorama. La ósmosis inversa de una pasada, y en especial la de doble pasada, pueden producir agua de aporte con concentraciones muy bajas de sólidos disueltos.

Figura 1. Vista de corte de una membrana de ósmosis inversa

Esta fotografía de autor desconocido es utilizada con licencia conforme a CC BY-NC

Cuando se aplica presión a la alimentación de agua de aporte a las membranas de OI (generalmente varias series de membranas encerradas en recipientes de presión individuales), las membranas rechazan la mayoría de los sólidos disueltos (hasta un 99 % o más para las membranas modernas) para producir un efluente (permeado) significativamente purificado como aporte para el generador de vapor.

Las claves para el funcionamiento correcto de las unidades de ósmosis inversa son el pretratamiento para eliminar los sólidos suspendidos antes de las membranas de ósmosis inversa y un tratamiento químico optimizado para minimizar la formación de incrustaciones en las membranas. También es crucial un análisis minucioso del agua de alimentación de la ósmosis inversa para la selección del equipo y los productos químicos correctos para el pretratamiento. Es igualmente necesario consultar con buenos proveedores y consultores de ósmosis inversa para seleccionar el diseño apropiado.

El uso de agua de reposición de mayor pureza como alimentación de la caldera con frecuencia puede reducir la complejidad del tratamiento de agua de calderas.

Una de las mayores preocupaciones con los sistemas cuya reposición es tratada principalmente solo con ablandadores de sodio, es la acumulación de sílice en la caldera. La química de la sílice y sus reacciones con otros elementos, sobre todo magnesio y calcio, es bastante compleja. Si no hay alcalinidad tipo hidróxido suficiente en el agua de caldera ablandada con sodio, y la dureza atraviesa el ablandador, podrían formarse incrustaciones severas de silicato en el generador de vapor. Estos depósitos aislantes reducen la transferencia de calor y la eficiencia de la caldera, y también pueden provocar fallas en la tubería por el sobrecalentamiento. El alto pH de la alcalinidad tipo hidróxido brinda protección contra esta formación de incrustaciones, pero incrementa el potencial de corrosión cáustica bajo depósito y fallas en la tubería causadas por este mecanismo. La minimización del transporte de sílice a la caldera permite una moderación en cuanto a los requisitos de alcalinidad tipo hidróxido.

Otra preocupación, como se ha insinuado anteriormente, es la presencia de alcalinidad de bicarbonato (HCO3-) en el agua de la caldera de los sistemas de aporte solo con ablandadores de sodio. Parte de esta alcalinidad se revierte a dióxido de carbono (CO2) a temperaturas de calderas, donde el CO2 luego parpadea con vapor. El dióxido de carbono puede volver a disolverse en los sistemas de retorno de condensado.

El ácido carbónico resultante (H2CO3) reduce el pH del condensado, lo que a su vez puede iniciar la corrosión general del acero al carbono.

El resultado de esta discusión es que son posibles técnicas más modernas para la preparación de agua de aporte para calderas de baja presión. Al igual que todas las demás tecnologías, es necesaria la diligencia debida para determinar la viabilidad de utilizar estos métodos.

Muchas industrias pesadas, como las refinerías, plantas petroquímicas, instalaciones farmacéuticas y acerías, requieren vapor en varios lugares y tienen vastos sistemas de alimentación de vapor y retorno de condensado con numerosos colectores de vapor, tanques de recepción de condensado y kilómetros de tubería. El tratamiento de agua de aporte de los generadores de vapor por lo general se limita al suavizado con sodio, lo que permite el ingreso en las calderas de otras impurezas del agua de aporte no tratada.

Normalmente se incluye en estas impurezas la alcalinidad del bicarbonato (HCO3-), que, cuando se somete al calor de la caldera, se descompone en dióxido de carbono (CO2) que sale de las calderas con vapor. A medida que el vapor se condensa en varios intercambiadores de calor de proceso y en otros lugares, el CO2 se vuelve a disolver y reduce el pH del condensado, sometiendo las tuberías de retorno de condensado y otros equipos a condiciones ácidas que pueden ser bastante corrosivas.

En la industria de generación de energía, la sustancia química comúnmente empleada para acondicionar el pH del agua de alimentación es amoníaco, que eleva el pH mediante la siguiente reacción:

Esta es una reacción de equilibrio, de modo que se limita el incremento en alcalinidad y por lo general se minimiza la corrosión excesiva del acero en el caso de una alteración en la alimentación química. (La corrosión de aleaciones de cobre es un asunto totalmente diferente). Sin embargo, el amoníaco es volátil y el compuesto se dispersa significativamente con el vapor en las calderas de baja presión.

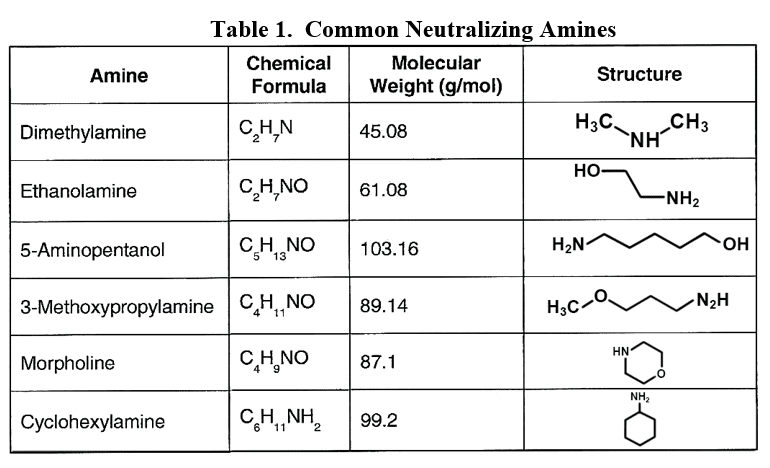

En las unidades industriales, las aminas neutralizantes son una alternativa común para el acondicionamiento del pH del agua de alimentación. Las aminas son moléculas orgánicas de cadena corta con un grupo de amoníaco unido al compuesto o incorporado en él.

El desarrollo del mejor programa en ocasiones ha sido difícil con estos compuestos, ya que cada uno tiene distinta alcalinidad y proporción de distribución (la tendencia del producto a emigrar con el vapor o permanecer disuelto en el agua de la caldera). Muchos sistemas industriales de generación de vapor y retorno de condensado son bastante complejos. Es deseable contar con un control apropiado del pH en toda la red, pero por lo general un solo compuesto no es suficiente para lograr estos resultados.

Teniendo en cuenta este concepto tan importante, los investigadores de ChemTreat han desarrollado productos combinados de aminas capaces de ofrecer una amplia cobertura del sistema, desde las calderas de alta temperatura hasta los intercambiadores de calor de proceso y la tubería de retorno de condensado. Los representantes de ChemTreat pueden realizar auditorías de la planta y, conjuntamente con el personal de la planta, desarrollar un programa que se ajuste a las necesidades de las instalaciones. Estos programas pueden combinarse con avanzados sistemas automatizados de alimentación y monitoreo para aliviar la carga de los operadores y el personal técnico de la planta.

El retorno de condensado en las plantas industriales puede contener muchas impurezas, que en gran medida dependen de la química de proceso en los intercambiadores de calor donde se aplica el vapor. Incluso una fuga menor en un tubo, placa o camisa puede provocar una contaminación grave del condensado. Puede ser necesaria alguna forma de pulido de condensado para limpiar el agua antes de que retorne a los generadores de vapor.

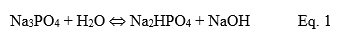

A principios del siglo XX, a medida que aumentaban la cantidad y el tamaño de las unidades industriales y de generación de energía a base de vapor, el fosfato trisódico (Na3PO4, también conocido como TSP) se convirtió en una sustancia química popular de acondicionamiento de agua de calderas para las unidades de tambores. En el sector de servicios públicos, los programas de tratamiento con fosfato han evolucionado mucho y el fosfato trisódico se usa solo en dosis pequeñas en las unidades modernas. Para las calderas industriales, los métodos de tratamiento con fosfato, con química suplementaria, son una buena opción.

Una de las funciones principales del fosfato es generar condiciones moderadamente alcalinas en la caldera para minimizar la corrosión general de los tubos, tambores y cabezales de acero al carbono de la caldera.

Aunque el TSP es la única especie de fosfato recomendada para las calderas de servicios públicos (para minimizar el potencial de corrosión del fosfato ácido), en las unidades industriales el TSP puede mezclarse a veces con cantidades menores de fosfato disódico (Na2HPO4) y quizás, aunque no a menudo, incluso un poco de fosfato monosódico (NaH2PO4) para controlar la formación excesiva de hidróxido de sodio (NaOH), también conocido como cáustico. La soda cáustica puede concentrarse debajo de los depósitos porosos de los tubos de la caldera e inducir una corrosión directa del metal de la caldera.

Una segunda función del fosfato, de particular importancia para las unidades en las que podrían ingresar iones de dureza, es el control de la formación de incrustaciones. El fosfato y la alcalinidad producida por su reacción con el agua pueden reaccionar con los iones de dureza y silicatos para formar lodos blandos que pueden eliminarse mediante la purga de la caldera.

Es aquí donde las cosas comienzan a ponerse interesante para las calderas industriales. Aunque las unidades de servicios públicos necesitan un aporte de alta pureza, el aporte y el retorno de condensado de las calderas industriales pueden tener concentraciones significativas de impurezas. Por lo tanto, además del tratamiento con fosfato, por lo general se recomiendan acondicionadores de lodo. Los acondicionadores de lodo consisten en polímeros solubles en agua para mantener los sólidos en suspensión mediante una combinación de modificación cristalina y secuestración. Estos polímeros en ocasiones pueden servir como tratamiento independiente, sobre todo si el ingreso de dureza no es un problema.

Otra técnica que en ocasiones se ha empleado con éxito en unidades de tambor industriales es la química quelante, en la cual los productos químicos se unen directamente a los metales para mantenerlos suspendidos. El ácido etilenediaminetetraacético (EDTA) es el quelante más conocido y se ha utilizado en muchas aplicaciones, pero el uso incorrecto de quelantes puede provocar una corrosión localizada de los componentes de la caldera.

El aspecto positivo es que existen varias posibilidades: fosfato y polímeros, solo polímeros y agentes quelantes, para el tratamiento de agua de calderas. La elección del tratamiento apropiado depende de diversos factores, como el diseño y la presión de la caldera, la sofisticación y fiabilidad del tratamiento de agua de aporte y el potencial de ingreso de impurezas del retorno de condensado. En ciertas aplicaciones, de manera más notable en las industrias de alimentos y bebidas, los reglamentos de la FDA limitan o restringen el uso de ciertos productos químicos para el tratamiento del agua de calderas y el agua de alimentación. Esto podría complicar aún más la elección de un programa.

También están surgiendo métodos de tratamiento basados en productos formadores de películas (film-forming products, FFP), que proveen una capa protectora sobre las superficies metálicas del generador de vapor. Esta química podría ser revolucionaria en ciertas aplicaciones.

Son posibles varias opciones para el tratamiento interno de calderas industriales, y estas opciones están influenciadas por una serie de factores.

Comuníquese con ChemTreat para obtener ayuda en el diseño de un programa de tratamiento personalizado para su aplicación. Al igual que con otras tecnologías, se requiere debida diligencia para determinar la viabilidad de utilización de los métodos. Siempre consulte los manuales y las guías de su equipo.