Los desmineralizadores son un componente descuidado del tratamiento industrial del agua. Debido a que el mal funcionamiento del desmineralizador puede causar problemas con los procesos posteriores, es importante identificar y tratar los problemas de manera temprana para reducir el impacto negativo en sus operaciones.

¿Qué es la desmineralización?

La desmineralización es un proceso para la producción de agua de alta pureza utilizando intercambio iónico. Se utiliza comúnmente en industrias como la fabricación de semiconductores y productos farmacéuticos, así como en aplicaciones de agua de alimentación de calderas de alta presión. La desmineralización se logra utilizando desmineralizadores, que son sustancias químicas utilizadas para eliminar minerales del agua.

Descripción general del flujo del proceso del desmineralizador

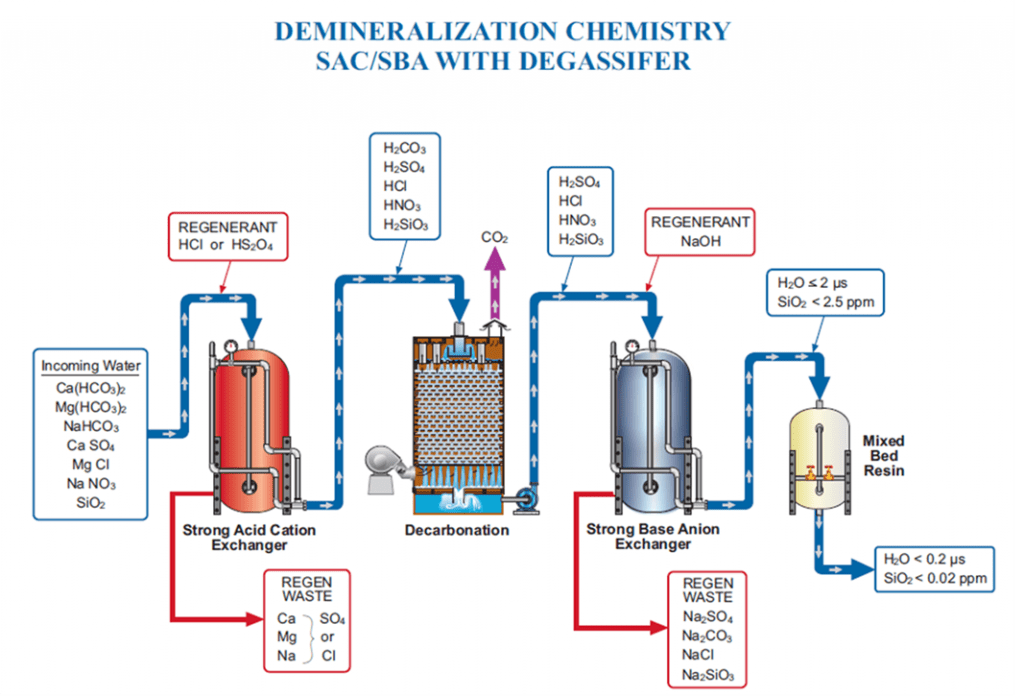

El esquema a continuación muestra el flujo del proceso desde una unidad catiónica hasta un pulidor de lecho mixto. (Un flujo básico de desmineralización solo incluiría una unidad catiónica y una unidad aniónica).

El agua de entrada está llena de iones: cationes como calcio, magnesio, sodio y potasio, y aniones como fosfato, alcalinidad, sulfato, cloruro, nitrato y sílice. Los sistemas desmineralizadores eliminan estos iones del agua destinada a procesos de alta pureza.

Primero se retiran las cationes del agua en la unidad catiónica. Los iones de hidrógeno se intercambian de las perlas de resina para los cationes en el agua de entrada, lo que reduce el pH. Los aniones restantes se combinan con iones de hidrógeno para formar sus ácidos correspondientes y sulfuro de hidrógeno (H2S) si están presentes.

Luego, el agua pasa a través de un desgasificador para eliminar el dióxido de carbono (CO2) del agua y expulsarlo para ayudar a reducir la carga aniónica a la unidad aniónica.

Finalmente, la unidad aniónica elimina los aniones del agua a través del intercambio iónico, liberando iones de hidróxido en el flujo aniónico. El agua que sale de la unidad aniónica será relativamente pura, probablemente con una conductividad de 2 μS y solo contendrá niveles bajos de sodio y sílice. Algunas aplicaciones, particularmente las calderas de alta presión, pueden necesitar pasar el agua a través de una pulidora de lecho mixto para un tratamiento adicional.

Dos problemas principales del desmineralizador

1. Carreras cortas

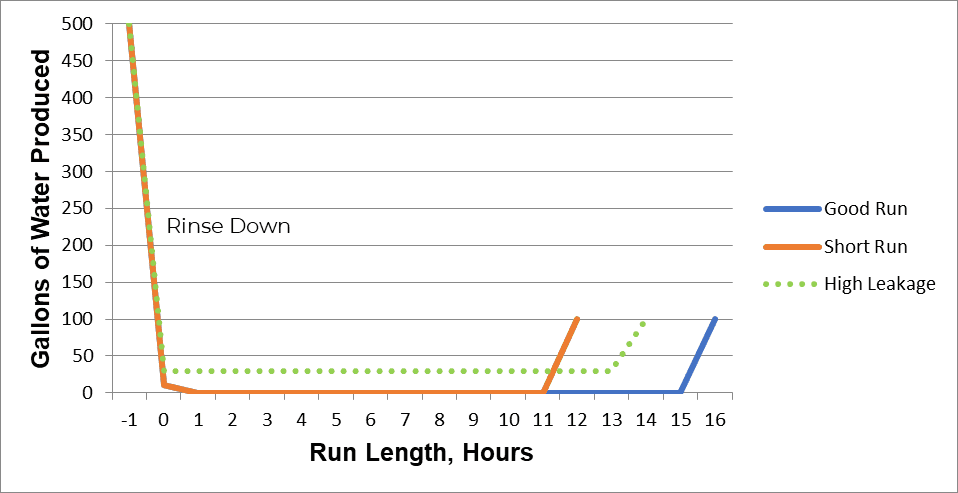

Una ejecución corta indica un bajo rendimiento. La calidad del agua producida puede ser aceptable, pero la conductividad y/o el avance de sílice ocurren temprano, y el sistema produce menos galones de agua de proceso entre las regeneraciones.

2. Fugas altas

La fuga alta se refiere al empeoramiento de la calidad del agua durante todo el ciclo de servicio. Esto podría incluir niveles más altos de sodio o sílice, según la causa.

Mejores prácticas de solución de problemas del desmineralizador

La importancia de mantener registros

El mantenimiento de registros es un componente clave de la solución de problemas de los desmineralizadores. La tendencia de las métricas clave sienta las bases para diagnosticar problemas del sistema.

Como mínimo, recomendamos llevar un registro de los siguientes datos:

- Longitud de ejecución después de cada regeneración: cuántos galones de agua se producen en un tren determinado entre regeneraciones.

- Duración del enjuague: cuánto tiempo tardan las unidades de aniones o los lechos mixtos en enjuagarse según las especificaciones.

- pH y conductividad del agua cruda, efluente catiónico y efluente aniónico.

- Análisis regular de sílice del efluente aniónico: invertir en analizadores de sodio o sílice en línea puede ser una excelente manera de solucionar problemas del sistema.

- Análisis anual de resina: Enviar muestras de núcleo a un laboratorio analítico para ayudar a determinar qué puede estar contribuyendo a la contaminación por resina (p. ej., orgánicos o limo).

- Muestras trimestrales de agua de origen. Las aguas de origen pueden cambiar, especialmente los ríos y las aguas superficiales, por lo que recomendamos monitorear regularmente las muestras para hacer un seguimiento de cualquier cambio en la composición del agua.

- Inspección anual de la embarcación para garantizar que los componentes internos de la embarcación estén en buen estado, que los laterales y las rejillas estén intactos, etc.

Resolución de problemas de ejecuciones cortas

Cambios en la calidad del agua de alimentación

La calidad del agua de alimentación puede variar a lo largo del año. Un sistema desmineralizador está diseñado para un número determinado de iones, y los cambios de conductividad afectarán el rendimiento del sistema.

Para simplificar, el agua con conductividad de 100 μS tiene aproximadamente la mitad de iones que el agua con 200 μS. Por lo tanto, un agua de procesamiento desmineralizador con conductividad de 200 μS tendrá aproximadamente la mitad del rendimiento de un agua de procesamiento del sistema con una conductividad de 100 μS. Este cambio en el rendimiento puede interpretarse erróneamente como una ejecución corta, pero en realidad no indica un problema en el sistema.

La baja conductividad del agua de origen a menudo puede enmascarar el mal rendimiento de la resina porque los rendimientos son más largos. A medida que aumenta la conductividad, puede causar posibles problemas de rendimiento, por lo que es importante garantizar el funcionamiento adecuado del desmineralizador para mantener la salud del sistema.

Pérdida de resina

La pérdida de resina reduce la producción de agua, lo que provoca recorridos cortos. Puede activarse por retrolavado a un caudal demasiado alto, lo que levanta la resina y los sólidos de la unidad.

Recomendamos verificar los niveles de resina cada vez que se abre el recipiente. Los niveles de resina deben estar aproximadamente 6 pulgadas por debajo de su distribuidor de regenerante (verifique los esquemas para confirmar la posición de los laterales del regenerante). Si se pierde resina, debe ir a algún lugar: verifique dónde se descarga el retrolavado para determinar si se ha perdido alguna resina.

Tarifas de retrolavado de temporada

La densidad del agua varía con la temperatura (el agua fría es más densa que el agua tibia), por lo que es posible que las tasas de retrolavado deban cambiar con las estaciones. Un solo caudal de retrolavado establecido podría privar al desmineralizador en verano o proporcionar un exceso de flujo en invierno. Según dónde se encuentre su instalación, el flujo de retrolavado ideal para los meses de verano puede ser mucho más alto que lo que se requiere para el invierno. El retrolavado ideal para la mayoría de las resinas es el 50 % de expansión de la cama.

Ensuciamiento

Cuando el retrolavado no se produce según sea necesario, los sólidos del agua de alimentación se acumulan en la resina, lo que causa ensuciamiento de lodo o limo, también conocido como ensuciamiento total de sólidos suspendidos (total suspended solids, TSS). La contaminación también puede ser causada por problemas con un clarificador aguas arriba. En general, el agua afluente a las unidades catiónicas no debe tener más de 5 Ntu de TSS.

El ensuciamiento del lodo puede tratarse mediante:

- Extender el retrolavado o aumentar el caudal del retrolavado para expandir el lecho tanto como sea posible sin perder resina.

- Aire recorriendo o usando una lanza de aire para romper los grumos de lodo en la cama antes de retrolavar.

- Aplicar surfactantes a resina limpia (generalmente mientras el equipo está fuera de línea).

Canalización

Los sólidos y el ensuciamiento del limo pueden conducir a la canalización, el flujo preferencial a través de una porción del lecho de resina. Cuando el lodo o el limo y los sólidos ensucian un lecho de resina, el agua fluirá a través de la trayectoria de menor resistencia, creando cañones o grietas grandes. El retrolavado insuficiente es una de las principales causas de canalización.

Para probar la canalización, realice una regeneración manual y deje que la unidad retroceda. Después del retrolavado, omita todos los demás pasos de regeneración hasta el enjuague rápido. Si la calidad del agua regresa, la cama se canalizó y es posible que sea necesario limpiar la resina.

Una nota rápida sobre las camas empaquetadas

Los desmineralizadores de lechos empaquetados hacen agua de excelente calidad con menos fugas que las unidades regeneradas de corriente conjunta. Sin embargo, la resina se empaca entre dos placas en estos recipientes, lo que no deja espacio para que se expanda durante el retrolavado para eliminar sólidos. Los lechos empacados requieren tanques de retrolavado externos en los que se pueda retirar la resina del recipiente de servicio para que se eliminen y limpien los sólidos cada 1 o 4 meses. Si su sistema no tiene un tanque de retrolavado, asegúrese de que su agua de alimentación sea de alta calidad, con un índice de densidad de limo (SDI) objetivo inferior a 5.

Degradación de resina

Daño químico: La resina puede degradarse químicamente, causando recorridos cortos y fugas más altas. Si se transporta un residuo de cloro libre desde la parte delantera de la planta a través del clarificador hasta el sistema desmineralizador, la resina catiónica se vuelve susceptible al daño causado por el cloro. La mejor práctica para mitigar este problema es declorar el agua antes de que entre en las unidades catiónicas.

Daño por temperatura: La resina aniónica es susceptible a daños causados por altas temperaturas. Las resinas estirénicas tienen un límite de temperatura de 140 °F (para resina tipo I) o de 95 a 105 °F (para resina tipo II). Las resinas acrílicas tienen un límite de temperatura de aproximadamente 90–95 °F. Tenga en cuenta estos límites y controle la temperatura ambiente del agua afluente a medida que se calienta la sustancia cáustica para su regeneración.

Solución de problemas de fugas aumentadas

Regeneraciones deficientes

Una de las principales causas de las ejecuciones cortas y las fugas altas es la regeneración deficiente. Las unidades están diseñadas para una cantidad determinada de alimentación ácida y cáustica. Si el ácido o la sustancia cáustica se alimentan de manera insuficiente durante una regeneración, esto puede dar lugar a recorridos cortos y fugas más altas. El ácido y la sustancia cáustica deben alimentarse con las dosis y concentraciones correctas.

El ácido sulfúrico generalmente se alimenta a 4-10 libras de ácido por pie cúbico de resina, y el cáustico se alimenta a 3-8 libras por pie cúbico de resina aniónica. Las concentraciones recomendadas son de 1 a 5 % para el ácido y aproximadamente 4 % para el cáustico.

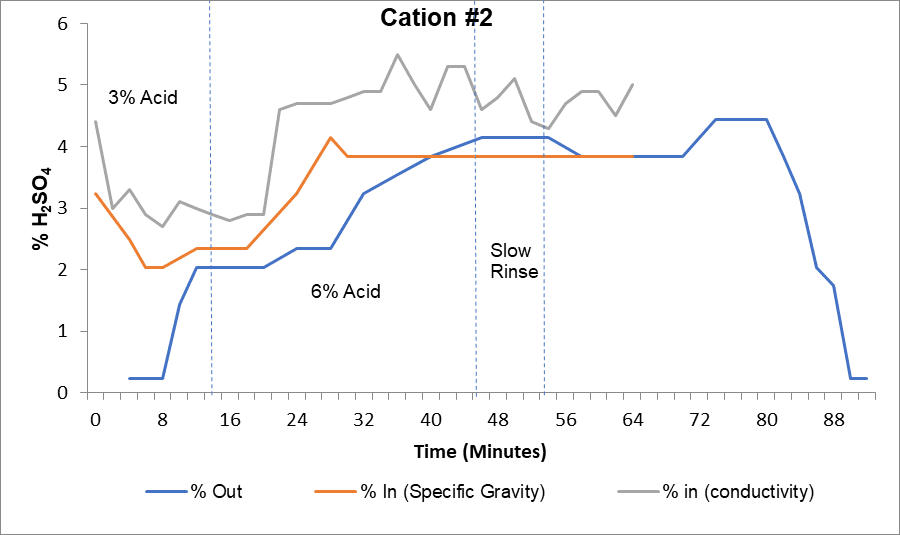

Solución de problemas con estudios de elución

Los estudios de elución miden las concentraciones de regenerantes dentro y fuera del recipiente con un hidrómetro para determinar la concentración. Los valores regenerantes fuera del recipiente deben acercarse lentamente a la concentración que ingresa en el recipiente.

Nota importante: Al realizar la medición del hidrómetro, también se debe medir la temperatura, ya que aumentará durante la reacción exotérmica de ácido y cáustico. La lectura del hidrómetro deberá corregirse con el uso de una tabla de compensación de temperatura.

La curva anterior proporciona un ejemplo de los resultados del estudio de elución para una unidad catiónica. La línea gris representa el porcentaje de ácido en la unidad catiónica medida por un medidor de conductividad de rango alto. La línea naranja representa el porcentaje de ácido medido por un hidrómetro, y la línea azul muestra el porcentaje de ácido que sale del recipiente.

Esta regeneración requirió un paso de ácido del 3 % y un paso de ácido del 6 %. La sonda de conductividad de rango alto mostró que se estaban alcanzando las concentraciones de ácido objetivo, pero el muestreo manual con hidrómetro indicó que el ácido se había alimentado de menos en al menos 1 % en cada paso. Después de calibrar el medidor de conductividad, la planta alcanzó niveles operativos adecuados.

Incrustación de dureza en la resina catiónica

La suciedad por dureza se produce cuando la dureza se precipita como sulfato de calcio en el lecho de resina, lo que provoca fugas altas y ciclos cortos. Cuando se utiliza ácido sulfúrico, es importante prestar mucha atención a la concentración de ácido en el sistema. La regeneración del ácido sulfúrico hace que el calcio y el bario de la resina reaccionen con los sulfatos para formar y precipitar el sulfato de calcio (yeso). La adición de ácido por pasos puede evitar la precipitación de dureza.

Comenzando con una concentración de ácido más baja, alimentar con ácido sulfúrico al 1-2 % para regenerar el lecho, luego aumentar la concentración a 2-5 % para lograr una buena regeneración sin el riesgo de precipitación de sulfato de calcio. Siempre se deben calcular las concentraciones de ácido adecuadas para la adición de ácido por pasos; consulte siempre con el fabricante de la resina antes de cambiar las concentraciones de ácido.

Solución de problemas

La precipitación de sulfato de calcio aparecerá como escamas blancas y nevadas en la muestra de salida de ácido. Esto indica una de dos cosas:

1. La velocidad de flujo de dilución es demasiado lenta, o

2. La inyección de ácido del primer paso es demasiado alta (posible incrustación de dureza en el lecho de resina)

Ensuciamiento orgánico

El ensuciamiento orgánico es un problema común para los desmineralizadores, especialmente en sistemas que utilizan agua superficial para maquillaje. Provoca tiempos de enjuague de aniones largos y ciclos más cortos.

Resolución de problemas con estudios de elución de unidades aniónicas

Si sospecha que su sistema está sucio con sustancias orgánicas, monitoree el color de salida durante la inyección cáustica. Si se oscurece a un color similar al té, acercándose al 8-12 en la escala VCS, la resina aniónica probablemente esté sucia orgánicamente.

¿Qué causa la contaminación orgánica?

Las aguas superficiales están cargadas de taninos y ligninas, que son moléculas de ácido orgánico de cadena larga. Con carga negativa, estas moléculas se comportan como aniones en el agua de alimentación y se unen a la resina aniónica. Una vez unidas a grupos funcionales con carga positiva en la resina aniónica, las moléculas de cadena larga se envuelven en la resina y bloquean otros sitios de intercambio iónico.

Cuando se agrega cáustico durante la regeneración, los iones de sodio se unen a los sitios restantes en las moléculas de cadena orgánica cargadas negativamente. Estos se eluirán lentamente durante el enjuague rápido y extenderán los tiempos de enjuague. Como resultado, los largos tiempos de enjuague también son un buen indicador de contaminación orgánica.

Nota: La eliminación de sustancias orgánicas de la resina aniónica no tendrá una eficacia del 100 %. Por lo general, el porcentaje de orgánicos restantes en la resina tipo I es del 70 %. Con el tiempo, estos productos orgánicos se acumulan, y será necesario realizar una compresión de salmuera cáustica para eliminarlos.

Tratamiento de la contaminación orgánica: Expresión de salmuera cáustica

Un apretón de salmuera cáustica es un método preventivo para la contaminación orgánica de resina aniónica.

Para el agua afluente con alto contenido orgánico, como el agua de río, es posible que deba producirse una compresión de salmuera cáustica al menos 2 o 4 veces al año.

Procedimiento de compresión de salmuera cáustica

(Esta es una breve descripción general del procedimiento; consulte con su proveedor de tratamiento de agua antes de realizar una compresión de salmuera cáustica para asegurarse de que se tomen todas las medidas necesarias).

1. Inyectar 2 a 3 % de cáustico a 95 °F durante 20 minutos, luego enjuagar el cáustico de la unidad.

2. Inyectar con salmuera al 8-10 % o cloruro de sodio y remojar la resina durante 40 minutos.

3. Repita este proceso hasta que el color de la solución de limpieza se aclare a un color similar al té

Ensuciamiento del hierro

El hierro puede ensuciar la resina catiónica, lo que resulta en tramos cortos. Las altas concentraciones de hierro asociadas con el uso de agua de pozo, cloruro férrico o sulfato férrico pueden provocar la precipitación de hierro en el lecho de resina. El ensuciamiento por hierro es bastante fácil de detectar con una evaluación de muestras de resina fuera del sitio. Las muestras deben tomarse cada vez que un recipiente esté abierto y al menos una vez al año.

Los sistemas sucios con hierro pueden tratarse con limpiadores de hierro como el RL2016 de ChemTreat.

Ensuciamiento coagulante

Los coagulantes que pueden ensuciar la resina catiónica incluyen DADMAC o coagulantes orgánicos como la poliamina. Los coagulantes orgánicos tienen una carga positiva alta y un peso molecular alto. La carga positiva se unirá a la resina catiónica y se unirá, esencialmente de manera irreversible. La dosis de DADMAC debe controlarse estrictamente porque la contaminación de DADMAC también es a menudo irreversible y la sobrealimentación puede ensuciar la resina catiónica corriente abajo.

La contaminación por DADMAC causa un efecto de “bolsa de plástico”, como si una bolsa de plástico quedara atrapada en la resina, lo que evita que los iones más grandes se muevan a través del lecho y causen fugas de dureza. Si se sospecha de contaminación coagulante, la prueba de tinción con azul de metileno puede realizarse en una muestra enviada fuera del centro. El análisis de laboratorio fuera del centro evaluará si la resina absorbe el tinte, lo que indicaría una contaminación coagulante.

Inspecciones internas de embarcaciones

La mejor práctica es inspeccionar los componentes internos de la embarcación anualmente. Durante estas inspecciones, se debe tomar una muestra de resina de núcleo y se deben anotar los siguientes elementos:

Forro interno

- ¿Está intacto? ¿O está agrietado o burbujeado?

- ¿Hay limo o suciedad biológica presente?

- ¿Hay un recubrimiento marrón (hierro) o blanco (calcio) a lo largo del interior?

Distribuidores

- ¿Los laterales y los distribuidores son uniformes?

- ¿Son correctas las orientaciones del orificio de pulverización?

- ¿Están intactos los envoltorios de la pantalla?

- ¿Está ocurriendo corrosión?

La parte superior del lecho de resina

- ¿Son evidentes y están presentes los sólidos?

- ¿Hay canalización en la cama?

- ¿Hay alguna sustancia aceitosa en el lecho?

- Marque la altura de la resina; ¿es necesario agregar resina?

¿La forma de la cama tiene una parte superior plana y uniforme?

Problemas con el descarbonatador

Los descarbonizadores tienden a ser descuidados con más frecuencia que los desmineralizadores. Estos sistemas eliminan el CO2 y el H2S y, si funcionan incorrectamente, causarán ejecuciones cortas. Si se sospecha de un problema con el descarbonatador, verifique las concentraciones de CO2 dentro y fuera de la unidad para determinar la eficiencia de la eliminación de CO2.

Los descarbonizadores actúan como depuradores de aire gigantes. Si sus filtros están fallando o tirando del aire sucio, pueden contribuir a la contaminación de la unidad aniónica aguas abajo. Otros problemas pueden incluir distribución incorrecta del rociado, flujo de aire inadecuado y un elemento de empaque colapsado o biológicamente sucio.

Tres cosas a tener en cuenta al solucionar problemas de camas mixtas

Los lechos mezclados deben enjuagarse hasta aproximadamente 0,1 o 0,2 μS en el plazo de una hora. Un tiempo de enjuague más prolongado indica un problema con el sistema. En estos casos, hay tres cosas principales que debe verificar.

1. Separación incompleta de resina catiónica y aniónica después del retrolavado: Debe haber una separación clara y afilada entre las dos resinas. Si la separación es deficiente, puede producirse contaminación cruzada durante la regeneración, lo que provoca un tiempo de inactividad prolongado del enjuague.

2. Paso de mezcla deficiente: El flujo de aire durante el paso de mezcla debe ser violento y alcanzar el flujo de aire objetivo.

3. No drenar correctamente: El lecho debe drenarse antes de mezclar al nivel correcto. Si el drenaje es demasiado alto o demasiado bajo, no se producirá una buena mezcla.

¿Necesita ayuda para solucionar problemas de sus desmineralizadores?

ChemTreat está aquí para ayudarle a solucionar problemas de sus desmineralizadores y sistemas de agua asociados. Podemos ayudarlo a analizar la resina, y nuestros expertos técnicos y el equipo local pueden identificar problemas y crear el plan de tratamiento más adecuado para las necesidades de su instalación.

Al igual que con todas las demás tecnologías, la diligencia debida es necesaria para determinar la viabilidad de utilizar estos métodos. Siempre es importante consultar los manuales y guías de su equipo y buscar orientación de su representante local de tratamiento de agua para abordar sus necesidades específicas.