Antecedentes

Un productor de acero norteamericano que utilizaba un horno de arco eléctrico trifásico (EAF) estaba experimentando aumentos extremos en el costo de los electrodos para el horno de fusión. El aumento de los costos de los electrodos y la escasez general de suministros han sido desafíos comunes en toda la industria. Los electrodos de grafito son una pieza fundamental de cualquier operación de taller de fundición, ya que transportan la corriente necesaria para crear el arco eléctrico que funde el acero de desecho.

Enfrentando impactos negativos en su margen operativo general, el recurrió a ChemTreat para obtener ayuda.

Solución

La práctica más común para enfriar el electrodo durante un calor es utilizar agua de pulverización. El agua se pulveriza directamente sobre la superficie del electrodo a través de un anillo de pulverización. El anillo de pulverización se coloca alrededor de la circunferencia del electrodo, justo debajo del soporte. Este proceso puede provocar oxidación de la pared lateral, lo que puede causar una falla prematura del electrodo.

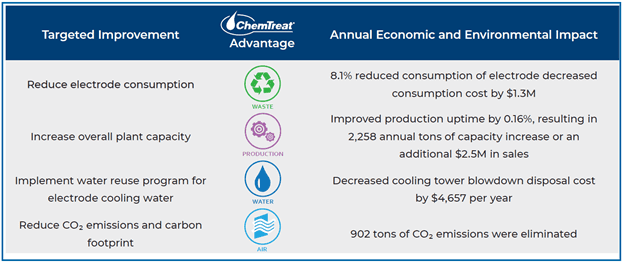

Al comprometer más de 4.000 horas-hombre con el proyecto, ChemTreat desarrolló y patentó* un proceso de introducción de un paquete de aditivos en el agua de enfriamiento por pulverización para reducir la oxidación de las paredes laterales.

Después de crear una amplia variedad de paquetes de aditivos, ChemTreat comenzó a ejecutar pruebas de campo. Dentro de las primeras semanas del ensayo, el superintendente del taller de fundición verificó las reducciones de consumo y, dentro de los 60 días, el liderazgo del centro verificó los ahorros generados del programa de reducción de consumo de electrodos (ECR).

Resultados

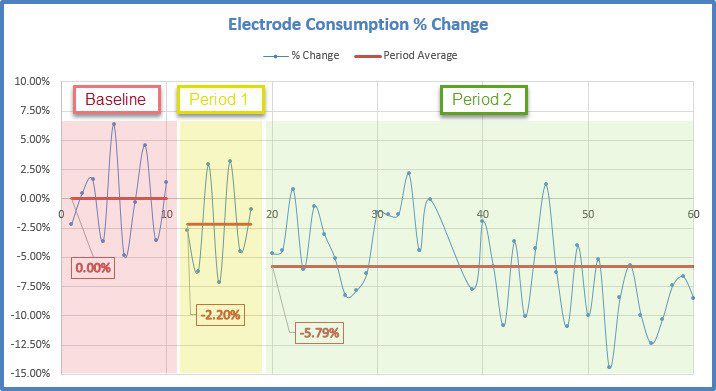

La selección del programa se basa en la química del agua pulverizada de cada centro y en los resultados del ensayo. En consecuencia, se seleccionaron dos aditivos para las evaluaciones del ensayo. El producto inicial fue evaluado por el molino durante un período de siete semanas, lo que produjo una reducción promedio del 2,2 % en el consumo de electrodos.

Al finalizar las primeras siete semanas, el molino evaluó un segundo producto de ECR para proporcionar sinergia avanzada y reducciones adicionales. Durante las siguientes 39 semanas, ambos productos se alimentaron con agua de pulverización del EAF. El resultado fue una reducción adicional del 3,59 % en el consumo, lo que produjo una reducción promedio del consumo del 5,79 %.

El gráfico anterior ilustra las mejoras del molino durante el período de prueba. Debido a los resultados positivos del ensayo de ECR, la fábrica implementó una aplicación permanente para mantener los ahorros operativos y de costos asociados con este enfoque de tratamiento único.

*Número de patente US 10.694.592 B1

Los resultados se brindan solo a modo de ejemplo. Se garantizan de acuerdo a cada situación. Los resultados reales pueden variar.