Por Brad Buecker y Prasad Kalakodimi, PhD

Este artículo se publicó originalmente en la revista PPCHEM® Journal; PPCHEM® 2021, 23(5), 198–205; https://journal.ppchem.com/

Resumen

Los intercambiadores de calor son, por supuesto, un componente crítico de las plantas industriales pesadas y de energía. Muchos de estos se enfrían con agua, siendo la fuente una torre de enfriamiento (comúnmente conocida como un sistema de enfriamiento abierto) o, a veces, enfriamiento de una sola vez. A menudo, también hay sistemas “cerrados”, que son enfriados por intercambiadores de calor primarios, pero cuya química es significativamente diferente de la de los sistemas abiertos. El tratamiento químico exitoso de la amplia variedad de sistemas de enfriamiento en las plantas requiere el análisis de muchos factores, incluido el potencial de corrosión, incrustación y contaminación microbiológica, metalurgia del sistema, temperaturas de funcionamiento y otros, todos los cuales se examinan en este artículo. También se analizan varias mejoras significativas en los programas de tratamiento químico en los últimos años, mejoras que mantienen la transferencia de calor adecuada y la confiabilidad de los sistemas de enfriamiento.

Introducción al monitoreo y tratamiento de agua de enfriamiento industrial compleja

En las plantas de energía generadoras de vapor, el intercambiador de calor primario enfriado por agua es el condensador de la superficie de vapor, a menos que, por supuesto, la planta tenga un condensador enfriado por aire (ACC). También están presentes varios otros intercambiadores de calor, incluido el enfriador de aceite lubricante de turbina, el intercambiador de calor de agua de enfriamiento de cojinetes y el enfriador de hidrógeno. Muchos intercambiadores de calor adicionales se utilizan en grandes plantas industriales como refinerías, plantas petroquímicas, etc. Una amplia gama de diseños es posible: desde carcasas y tubos hasta placas y marcos, sistemas revestidos y otros. Los sistemas de enfriamiento pueden estar abiertos o cerrados. Estos complejos arreglos generalmente requieren una variedad de métodos de tratamiento. Además, a diferencia de las plantas de energía modernas, donde la selección de materiales se ha gravitado hacia la metalurgia totalmente ferrosa en todo el condensado, el agua de alimentación/economizador y las calderas, pueden estar presentes varios metales en los sistemas industriales. Las aleaciones de cobre son bastante comunes como el material del tubo en los intercambiadores de calor de carcasa y tubo.

Factores que afectan el rendimiento del sistema de enfriamiento

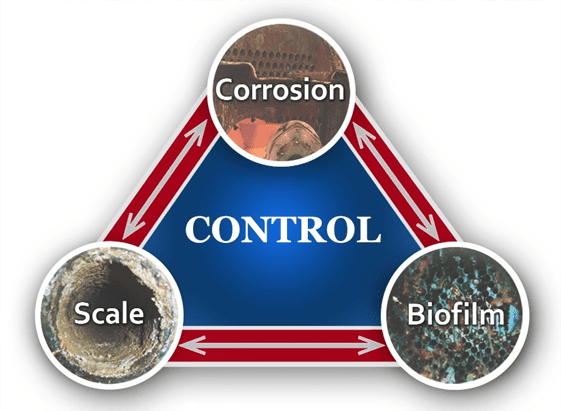

Muchos factores pueden influir en el rendimiento y la confiabilidad del sistema de enfriamiento y del intercambiador de calor, con una representación general descrita en la Figura 1.

Figura 1.El triángulo de corrosión, depósito y contaminación biológica.

Como sugiere este diagrama, la corrosión, la formación de incrustaciones y la contaminación biológica no son individualmente excluyentes. El programa de tratamiento químico de una planta debe tener en cuenta los tres factores, y de hecho, el triángulo podría incluso expandirse para incluir problemas ambientales [1]. En la primera parte de este artículo, nos centraremos en los sistemas abiertos, y principalmente aquellos suministrados por torres de enfriamiento.

Sistemas de enfriamiento abiertos

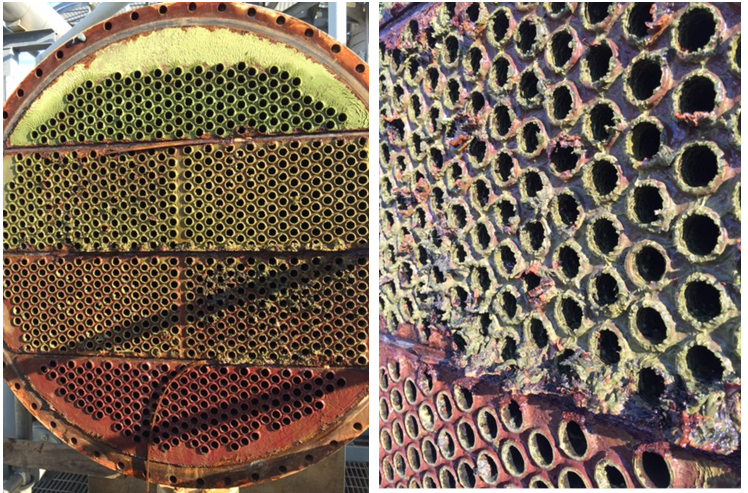

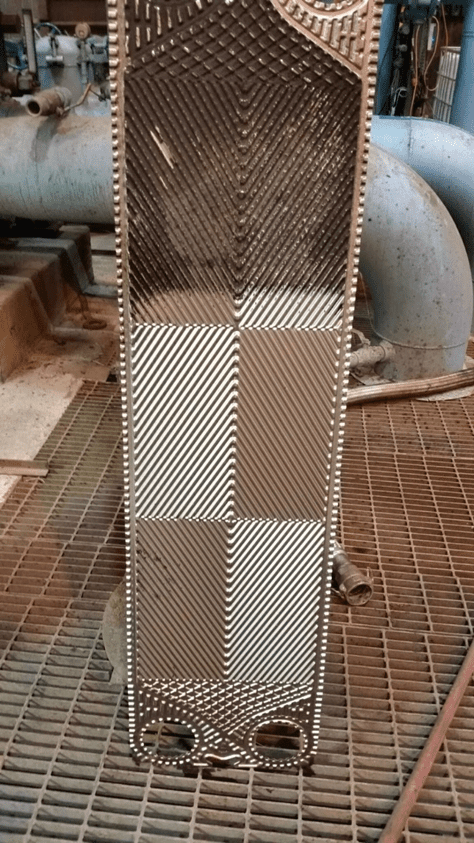

Un ejemplo clásico de problemas concurrentes puede verse en la Figura 2, que muestra un intercambiador de calor de tubo y carcasa de múltiples pasos, cuya agua de enfriamiento en ese momento se trataba con un programa tradicional basado en fosfato.

Figura 2.Intercambiador de calor de múltiples pasadas en un programa de fosfato justo antes de un cambio en la química del tratamiento.

En el extremo de entrada del intercambiador de calor (los tubos en la parte inferior de esta unidad), la corrosión fue problemática. En el lado de salida más caliente (en la parte superior), se producía deposición y formación de incrustaciones. Por lo tanto, el programa no fue particularmente efectivo para mitigar la corrosión o deposición dependiendo de la ubicación. Volveremos a este ejemplo más adelante en el artículo.

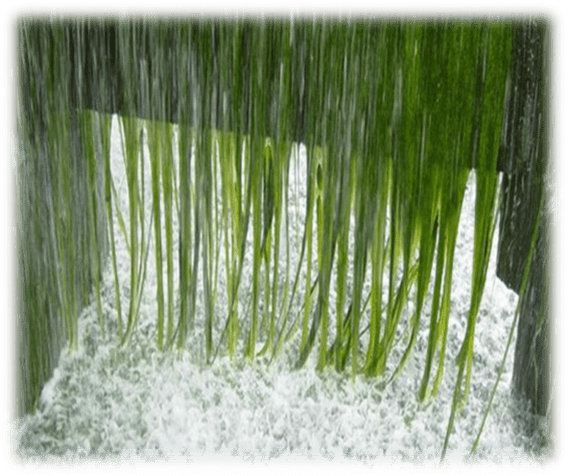

Desde una perspectiva microbiológica, los sistemas de enfriamiento proporcionan un entorno ideal, caliente y húmedo, para que los microbios proliferen y formen colonias. Las bacterias pueden crecer en los intercambiadores de calor y en el llenado de la torre de enfriamiento, hongos sobre y en la madera de la torre de enfriamiento, y algas en los componentes húmedos de la torre de enfriamiento expuestos a la luz solar. Un problema importante con los microbios, particularmente algunas bacterias, es que una vez que se asientan en las superficies, los organismos secretan una capa de polisacáridos (limo) para su protección. Esta película puede inhibir gravemente la transferencia de calor, y también puede acumular limo del agua y crecer más grueso, degradar aún más el intercambio de calor (consulte la Figura 3). Las biopelículas restringen la transferencia de calor de manera más efectiva que casi cualquier otro depósito. Además, la contaminación intensa puede reducir drásticamente el flujo de fluido, a veces hasta el punto de bloqueo completo.

Figura 3. Tubos del intercambiador de calor sucios con microbios y limo.

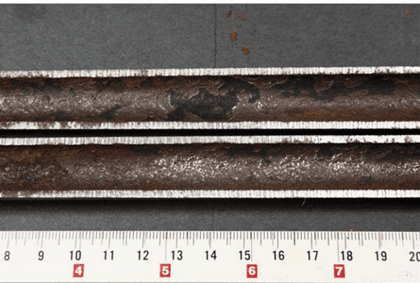

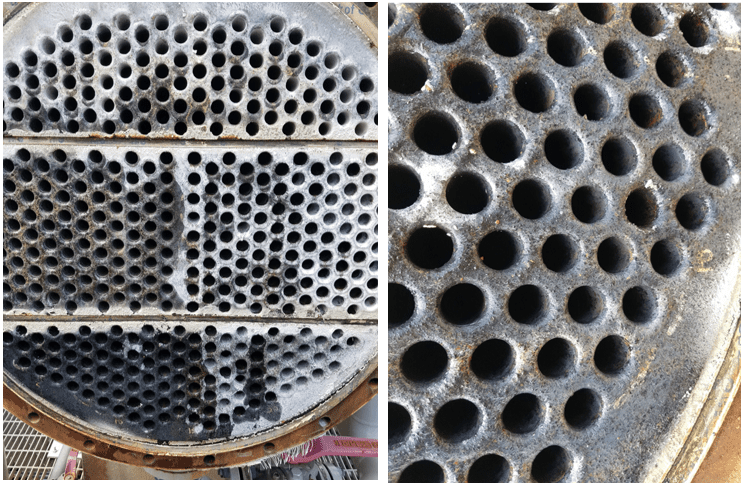

En otro asentimiento a la Figura 1, la capa protectora de slime formada por depósitos bacterianos iniciales permite que florezcan las bacterias anaeróbicas y facultativas debajo. Estos organismos pueden generar ácidos y otros compuestos dañinos que atacan directamente los metales. Los depósitos microbianos también establecen células de concentración, donde la falta de oxígeno debajo del depósito hace que estas ubicaciones se vuelvan anódicas a otras áreas de metal expuesto. La pérdida de metal ocurre en los ánodos, con picaduras como resultado (consulte la Figura 4).

Figura 4.Un gran pozo de corrosión debajo del depósito (sin depósito) en un tubo intercambiador de calor de acero inoxidable.

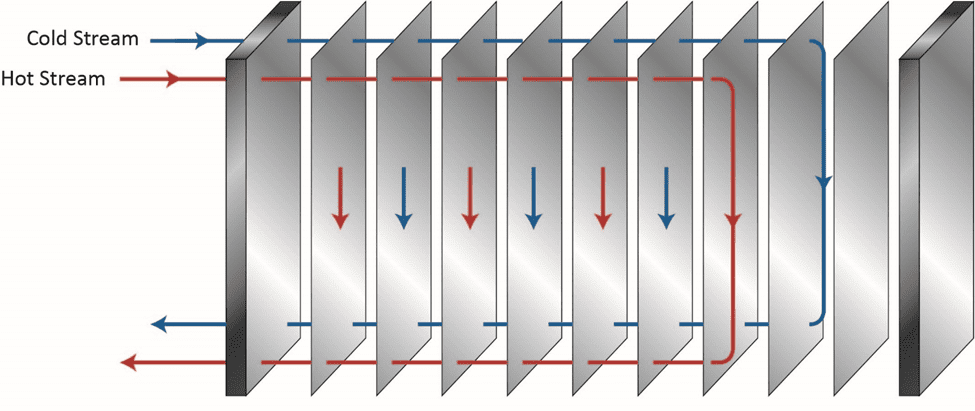

Por supuesto, el control químico adecuado para minimizar la contaminación y el sarro es un método clave para ayudar a mantener la confiabilidad y el rendimiento del intercambiador de calor, como exploraremos más adelante, pero un beneficio del diseño de carcasa y tubo sobre otros es la capacidad, en muchos casos, de eliminar depósitos delgados y algunos compuestos de dureza mediante limpieza mecánica. La limpieza mecánica de otros intercambiadores de calor, por ejemplo, unidades de placa y marco (Figura 5a b), puede ser mucho más difícil, si no imposible.

Figura 5a.Diagrama de flujo básico de un intercambiador de calor de placa y marco de una sola pasada.

Figura 5b.Una placa individual de un intercambiador de calor de placa y marco. Parte inferior de la placa ya limpiada mediante lavado a chorro de agua, parte superior sucia, que muestra suciedad que redujo la transferencia de calor.

La estrecha separación entre las placas ofrece una configuración principal para el ensuciamiento y la deposición, y como ilustra la Figura 5b, las placas a menudo se diseñan con un patrón corrugado o similar para mejorar la turbulencia del fluido y la transferencia de calor. Aun así, el ensuciamiento y la deposición no pueden obstaculizarse por completo.

Otro aspecto muy importante de los problemas de corrosión/deposición en los intercambiadores de calor es la superficie de la pared, también conocida como piel, temperatura. Si bien el aumento general en la temperatura del agua de enfriamiento a granel a medida que el agua pasa a través de un intercambiador de calor puede influir en muchas reacciones, son posibles reacciones adicionales o más pronunciadas en la superficie metálica, donde las temperaturas pueden ser significativamente más altas que en el agua a granel. Este es un factor a considerar al evaluar el diseño del intercambiador de calor, metalurgia, y programas de tratamiento químico.

No olvide las torres de enfriamiento

Las torres de enfriamiento son otro conjunto de intercambiadores de calor susceptibles a la corrosión, la formación de incrustaciones y, especialmente, la contaminación. La Figura 6a muestra el llenado de la torre de enfriamiento con una contaminación intensa. En la Figura 6b, las roscas largas de algas cuelgan desde el relleno hasta casi la cuenca de la torre de enfriamiento.

Figura 6a. Llenado de película de la torre de enfriamiento sucio.

Figura 6b.Crecimiento grave de algas en una torre de enfriamiento.

Técnicas de control

Los métodos de tratamiento para controlar los “tres grandes” problemas del triángulo de la Figura 1 han sido abordados por los autores en un artículo anterior de esta revista [2]. Para resumir: A mediados del siglo pasado, el cromato (CrO42-) junto con la alimentación de ácido sulfúrico fue muy popular para el control de corrosión y sarro en muchos sistemas de enfriamiento. Si bien el cromato se considera un inhibidor anódico, con dosis suficiente, formará una capa superficial completa de cromato de hierro (acero pseudo-acero inoxidable), que puede ser bastante protectora. La alimentación de ácido para mantener un pH de agua refrigerante dentro de un rango de 6,5 a 7,0 convierte gran parte de la alcalinidad del ion bicarbonato (HCO3–) en CO2, que se escapa como gas. La reducción de la alcalinidad reduce en gran medida el potencial de incrustación del carbonato de calcio (CaCO3), que es típicamente el primer depósito mineral que de otro modo se precipitaría sin tratamiento. La química del cromato/ácido es muy directa y eficaz; sin embargo, los problemas ambientales relacionados con la descarga de cromo, particularmente con respecto a la toxicidad del cromo hexavalente (Cr6+), provocaron el abandono de este método.

El tratamiento luego evolucionó a química basada en fosfato para la prevención de incrustaciones y corrosión. Estos programas generalmente funcionan en un rango de pH levemente alcalino de aproximadamente 8,0 a 8,5, que minimiza la corrosión general. La química también proporciona protección adicional contra la corrosión, ya que el fosfato reaccionará con iones ferrosos (Fe2+) producidos en sitios anódicos para formar un depósito limitante de la reacción, mientras que el fosfato de calcio (Ca3(PO4)2) se precipita en el entorno alcalino local en sitios catódicos para inhibir la transferencia de electrones. Sin embargo, incluso pequeñas alteraciones en los programas de fosfato pueden causar contaminación grave por fosfato de calcio, y a la vez, La deposición de Ca3(PO4)2 se convirtió en un problema casi tan grande como la descamación de carbonato de calcio. Los métodos de tratamiento evolucionaron a metodologías más perdonables, con fosfato orgánico (también conocido como fosfonato) como columna vertebral en muchos casos, complementado con polímero para el control de la deposición de fosfato de calcio. Los fosfonatos se unen a los depósitos durante su formación y alteran el crecimiento cristalino y la resistencia de la estructura cristalina.

Incluso con estas mejoras, muchos problemas persisten con el tratamiento con fosfato/fosfonato, incluida la creciente preocupación por la descarga de fósforo al medio ambiente. Estos problemas han llevado a metodologías avanzadas con la funcionalidad central basada en la química reactiva del inhibidor de polihidroxialmidón (RPSI) como se ejemplifica en: por ejemplo, Tecnología FlexPro® de ChemTreat. En virtud de muchos sitios activos en las moléculas, estos compuestos se unen al metal base y forman una capa protectora. Las formulaciones comunes de RPSI también incluyen polímeros avanzados que inhiben la formación de incrustaciones por modificación de cristales y secuestro de iones. La Figura 7 muestra el mismo intercambiador de calor de la Figura 2 después de la limpieza y el cambio al tratamiento FlexPro®.

Figura 7. El intercambiador de calor de la Figura 2 en la química de FlexPro®. Los tubos están esencialmente libres de corrosión y deposición.

La mayoría de los programas modernos de tratamiento químico de torres de enfriamiento operan en un rango de pH levemente básico de 8,0 a 8,5. El gas cloro fue el caballo de batalla para el tratamiento microbiológico durante muchos años, aunque la lejía líquida (NaOCl) alimenta cloro gaseoso suplantado en muchas plantas por motivos de seguridad. Cuando se agrega cloro al agua, se produce la siguiente reacción (Eq. (1)):

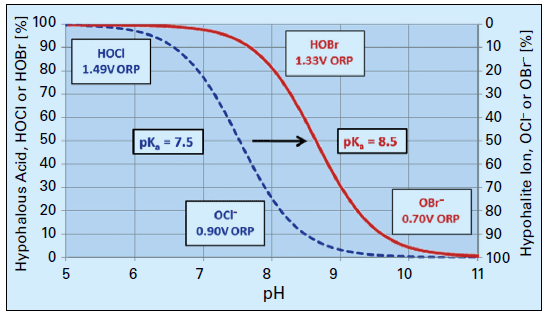

El ácido hipocloroso (HOCl) es el agente de destrucción y funciona penetrando las paredes celulares y oxidando los componentes celulares internos. La eficacia y el poder de eliminación de este compuesto se ven muy afectados por el pH debido a la naturaleza de equilibrio del HOCl en agua, como se muestra en la Ec. (2).

OCl– es un biocida mucho más débil que HOCl, probablemente porque la carga en el OCl–ion no le permite penetrar eficazmente las paredes celulares. La disociación del ácido hipocloroso aumenta drásticamente a medida que el pH aumenta por encima de 7,5. Debido a que muchos programas de tratamiento de corrosión/escala de la torre de enfriamiento operan con un pH alcalino, la química del cloro puede no ser la mejor opción para algunas aplicaciones. La eficiencia del cloro se ve influenciada por el amoníaco y los compuestos orgánicos en el agua, que reaccionan irreversiblemente con la sustancia química y aumentan la demanda de cloro.

Una solución popular para esta dificultad ha sido la química del bromo, donde un oxidante de cloro (la lejía es la opción común) y el bromuro de sodio (NaBr) se mezclan en una corriente de agua de aporte y se inyectan en el agua de enfriamiento. Esta química produce ácido hipobromoso (HOBr), que tiene potencias de eliminación similares a las del HOCl, pero funciona de manera más efectiva a un pH alcalino. La Figura 8 compara la disociación del HOCl y HOBr como una función del pH.

Figura 8. Disociación de HOCl y HOBr frente a pH.

Muchas instalaciones, como refinerías, plantas químicas, fábricas de acero y papel, plantas de alimentos y bebidas, etc., a menudo tienen sistemas de enfriamiento con aguas que contienen productos orgánicos elevados, especies de nitrógeno, u otras impurezas que inhiben gravemente el rendimiento de los oxidantes convencionales. En consecuencia, Los investigadores de ChemTreat han mejorado y desarrollado biocidas oxidantes alternativos que pueden desempeñarse de manera mucho más eficaz en aguas de enfriamiento difíciles. Uno es la monocloramina (NH2Cl) con generación precisa para cada aplicación. Este compuesto es un oxidante más débil que el cloro o el bromo. pero la investigación y la experiencia operativa demuestran que la sustancia química es más eficaz que el cloro o el bromo para penetrar la capa protectora de limo bacteriano que consume oxidantes más fuertes.

Otra opción es una solución especializada de dióxido de cloro (ClO2). Este compuesto es un oxidante selectivo, pero aunque esté basado en cloro, no reacciona con el amoníaco y reacciona menos vigorosamente con algunos productos orgánicos que el cloro. Además, el compuesto no está influenciado por el pH. Se requiere la generación de dióxido de cloro en el sitio, ya que grandes cantidades de dióxido de cloro no se pueden almacenar de manera segura en contenedores o tanques. Sin embargo, la mayoría de los métodos de producción modernos incluyen más protecciones y controles de seguridad que las tecnologías anteriores.

Para el personal de la planta que aún desea usar lejía (hipoclorito de sodio), pero cuyos sistemas de enfriamiento enfrentan al menos algunos de los desafíos mencionados anteriormente, el uso de estabilizadores halógenos puede ser una buena opción. Estos productos generalmente contienen una combinación de estabilizador halógeno y biopenetrante. El primero, como su nombre lo indica, estabiliza el cloro en la solución y proporciona una liberación controlada. El biopenetrante ayuda a la eficacia biocida al desestabilizar las capas protectoras de slime para permitir que el oxidante tenga un mejor acceso a los organismos subyacentes.

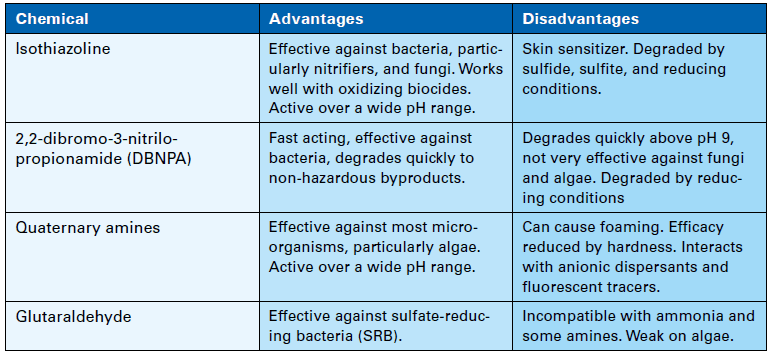

En algunas plantas, la alimentación oxidante se limita a dos horas por día, lo que les da a los microbios tiempo para asentarse y formar colonias durante los tiempos libres. En consecuencia, una alimentación complementaria de biocida no oxidante quizás una vez por semana puede ser bastante eficaz para controlar el crecimiento biológico. Los no oxidantes junto con los biopenetrantes reducen el uso general de cloro y no producen subproductos orgánicos halogenados. La Tabla 1 a continuación enumera las propiedades de algunos de los no oxidantes más comunes.

Tabla 1. Biocidas no oxidantes.

Es necesaria una evaluación cuidadosa de las especies microbianas en el agua de enfriamiento para determinar los biocidas más efectivos. Los compuestos antimicrobianos no deben usarse ni probarse sin la aprobación de la agencia reguladora correspondiente. Deben incorporarse en el permiso de descarga de la planta. Además, como con todos los productos químicos, la seguridad es un problema absolutamente crítico con los biocidas. Se deben seguir las pautas de la hoja de datos de seguridad (Safety Data Sheet, SDS) a la carta al manipular estos productos.

Tratamiento de agua de enfriamiento cerrada (CCW)

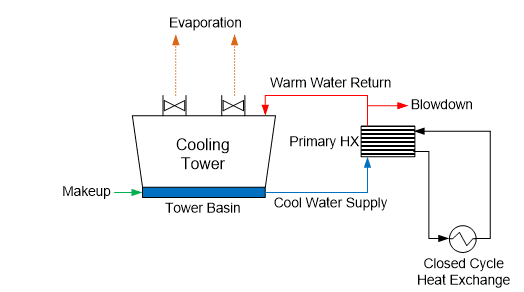

Muchas plantas tienen numerosos intercambiadores de calor que generalmente están incrustados en un sistema cerrado de agua de enfriamiento, que rechaza el calor al sistema primario de enfriamiento de recirculación abierta (consulte la Figura 9).

Figura 9.Esquema general de una disposición del sistema de enfriamiento primario de recirculación abierta y secundario cerrado.

El término sistema de agua de enfriamiento “cerrado” es un poco de malnómero, ya que prácticamente todos los sistemas tienen fugas o pequeñas pérdidas en algún lugar que requieren aporte. (Si se ha producido corrosión grave, estas pérdidas pueden ser significativas). Los sistemas a menudo están diseñados con un tanque de cabeza para aporte de agua y cambios de manipulación en la demanda. Este arreglo puede permitir que algo de oxígeno ingrese al agua de enfriamiento, lo que, por supuesto, influye en el potencial de corrosión.

Si bien puede ser posible utilizar agua con diversas cualidades en los sistemas CCW, una opción común, y nuestro enfoque principal aquí, es el condensado especialmente tratado o el agua desmineralizada. Elegir condensado sobre agua menos pura minimiza la posibilidad de dificultades de compuestos de dureza que forman sarro o agentes corrosivos como cloruro y sulfato.

Un material de tubería típico para los sistemas de CCW es el acero al carbono, donde el acero inoxidable o tal vez las aleaciones de cobre son una opción común para los tubos o placas del intercambiador de calor en los intercambiadores de placa y marco. Otros metales pueden incluir aluminio o aquellos metales contenidos en la soldadura de accesorios dentro de las bobinas de enfriamiento del intercambiador de calor. Al planificar un programa de tratamiento, es importante conocer la metalurgia de todo el sistema.

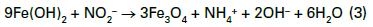

Los inhibidores de corrosión retrasan las reacciones en el ánodo, el cátodo, o a veces ambos sitios de células electroquímicas. Un método de tratamiento muy común, según el costo y la capacidad de proteger el acero al carbono, se aplica nitrito mediante inyección de nitrito de sodio (NaNO2) al circuito de enfriamiento. Cuando el acero al carbono se pone en servicio por primera vez, la superficie metálica desarrolla una capa de óxido. Si bien la formación de este recubrimiento de óxido es un mecanismo de corrosión, la capa sirve como película protectora para el metal base debajo. Sin embargo, la capa de óxido natural puede dañarse por influencias mecánicas o penetrarse por agentes corrosivos. El nitrito forma una película pasivante de óxido de hierro en los ánodos que eventualmente puede cubrir toda la superficie de acero. Una reacción representativa de esta química se describe en la Eq. (3).

Un aspecto importante que debe tenerse en cuenta a partir de esta ecuación es que la reacción de nitrito produce amoníaco, que puede inducir la corrosión de aleaciones de cobre, particularmente si un elemento o compuesto oxidante tal como oxígeno también está presente en el agua. El pH de estas soluciones se ajusta típicamente a un intervalo de 8,5–11 con un compuesto alcalino tal como hidróxido de sodio o el agente amortiguador tetraborato de sodio, comúnmente conocido como bórax.

Un concepto clave con respecto a los inhibidores anódicos como el nitrito es que no se debe permitir que la concentración química caiga por debajo de un valor mínimo. Si el nivel cae demasiado bajo, los ánodos se desarrollarán en lo que de otro modo sería un entorno catódico grande, establecer sitios localizados para una corrosión muy intensa. El resultado puede ser la picadura a través de la pared. Un rango común para la concentración de nitritos es de 500 a 1.500 mg∙L-1. Los autores han trabajado con sistemas de enfriamiento cerrados en los que este rango no se pudo mantener debido a fugas significativas. Se suspendió el tratamiento para proteger el resto de la tubería de la corrosión localizada. La respuesta adecuada a tales problemas es reparar y reemplazar la tubería corroída para regresar el sistema al estado “cerrado”. Es posible que la gerencia de la planta no siempre esté de acuerdo con esta filosofía debido al costo y la complejidad de la tarea. Sin embargo, grandes fugas requieren un gran aporte. La alimentación excesiva de aporte saturado de oxígeno propaga la corrosión.

Una desventaja del tratamiento con nitritos es que la sustancia química sirve como nutriente para ciertas bacterias, como Nitrobactera Agillis, que convierte el nitrito en nitrato (NO3–), que, a su vez, puede generar un slime significativo. El autor Brad Buecker observó una vez un sistema de agua de enfriamiento cerrado tratado con nitritos en una gran planta de ensamblaje de automóviles, en el que el slime microbiano restringía el flujo en las bobinas de enfriamiento de pequeño calibre de los dispositivos de soldadura automatizados. El sobrecalentamiento se convirtió en un problema. Además, algunos microorganismos, a través de sus procesos metabólicos, producir ácidos y otros subproductos dañinos que pueden atacar directamente los metales a través del mecanismo conocido como corrosión inducida microbiológicamente (MIC).

Otra opción de inhibidor de corrosión, aunque más costoso, es molibdato (MoO42-), que se genera mediante la adición de molibdato de sodio (Na2MoO4) al agua de enfriamiento. Al igual que el cromato, molibdato se une con hierro para formar una capa superficial de molibdato ferroso (FeMoO4). Este compuesto proporciona una buena protección, particularmente contra los aniones dañinos cloruro y sulfato. Un rango de dosis común es de 200 a 1000 mg∙L-1, con un rango de pH recomendado típico de 9,0 a 11,0. El nitrito y el cromato pueden mezclarse para proporcionar un efecto sinérgico, donde el nitrito mejora la unión más estrecha del molibdato. A menudo en estos casos, el rango de control para cada sustancia química es ligeramente menor que si se utiliza individualmente.

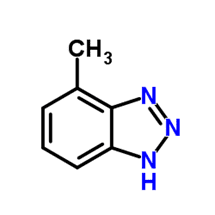

Hay otros métodos de protección disponibles, incluida la protección por silicatos, y el uso de un agente reductor como la hidrazina para mantener la capa pasiva de Fe3O4 (magnetita) en acero al carbono y óxido cuproso (Cu2O) en aleaciones de cobre. Sin embargo, para las aleaciones de cobre, la química del azol es a menudo la mejor opción. Un miembro común del grupo de azol es el toliltriazol (TTA), cuya estructura se muestra en la Figura 10.

Figura 10. Estructura básica del TTA.

Cuando se utiliza en soluciones básicas, que son comunes para el nitrito y el molibdato, la molécula se desprotona (pierde el ion de hidrógeno) y el nitrógeno se une a la superficie del cobre. Los anillos orgánicos del compuesto forman una película similar a una placa para proteger el metal base.

Control microbiológico de CCW

En un sistema cerrado sin carga orgánica, las condiciones son teóricamente desfavorables para la contaminación microbiológica. Sin embargo, como ya se ha observado, la contaminación puede ser problemática en algunos sistemas, y particularmente aquellos que utilizan alguna forma de químicos orgánicos, p. ej., azoles o dispersantes, que pueden descomponerse y proporcionar alimentos para los microbios. Agregue un nutriente como el nitrito, o su producto de reacción, nitrato, y pueden surgir problemas significativos. Si el sistema utiliza agua que no sea condensada, otros microbios tales como bacterias reductoras de sulfatos pueden proliferar.

Por lo tanto, el tratamiento microbiológico puede ser necesario, pero a diferencia de los sistemas de enfriamiento abiertos, los biocidas oxidantes no se utilizan típicamente en sistemas cerrados. Los oxidantes pueden reaccionar con algunos inhibidores de corrosión tales como el nitrito o introducir especies corrosivas, por ejemplo, cloruro, al agua. Los biocidas no oxidantes son la opción preferida, algunos de los cuales ya se han analizado anteriormente para los sistemas abiertos.

Conclusión

Las grandes plantas industriales generalmente tienen numerosos intercambiadores de calor, generalmente de muchos tamaños, diseños y metalurgias diferentes. Un programa de química “único para todos” no funcionará para estos arreglos complejos, y un análisis exhaustivo de cada sistema es apropiado para optimizar los programas de tratamiento químico. En la lista de intercambiadores de calor se incluyen torres de enfriamiento, que a menudo se encuentran en esquinas lejanas de la planta o en la parte superior de los edificios, donde a menudo se presta atención mínima hasta que se produce una alteración.

Por supuesto, cada sistema es diferente y tiene necesidades de tratamiento únicas, y la diligencia debida es necesaria para determinar la viabilidad de utilizar estos métodos. Consulte siempre los manuales y guías de su equipo y comuníquese con un profesional de tratamiento de agua antes de realizar cambios en sus sistemas y procesos de tratamiento.

Referencias

1. Buecker, B., “Consideraciones ambientales en el avance de la tecnología de tratamiento de enfriamiento”, Water Technology 2021, 44(3). Disponible desde https://www.watertechonline.com.

2. Post, R. M., Kalakodimi, R. P., y Buecker, B., “An Evolution in Cooling Water Treatment”, PowerPlant Chemistry Journal 2018, 20(6), 346.

Los autores

Brad Buecker (B.S., Química, Iowa State Uni sorpresivaversity, Ames, IA, EE. UU.) es un vicepresidente técnico sénior de ChemTreat. Cuenta con muchos años de experiencia en la industria de la energía, gran parte de ella en química de generación de vapor, tratamiento de agua, control de calidad del aire y resultados que engañan a las posiciones de negociación en City Water, Light & Power (Springfield, IL, EE. UU.) y la estación generadora La Cygne, KS, EE. UU., de Kansas City Power & Light Company (ahora Evergy). También pasó dos años en una planta de fabricación de productos químicos y dos 11 años adicionales en dos firmas de ingeniería. Es miembro de ACS, AIChE, ASME, AIST, AMPP (NACE), el comité de planificación del Taller de Química de Servicios Públicos Eléctricos y el comité de planificación nacional Power-Gen Inter. El Sr. Buecker es autor de muchos artículos y tres libros sobre temas de plantas de pow.

Prasad Kalakodimi (M.S., Químico Físico de la Química de la Universidad de Andhra, Andhra Pradesh, India, Ph.D., Electroquímica, Instituto Indio de Ciencias de la Navaja de Bangalore, India) recibió su Ph.D. en 2003. El Dr. Kalakodimi es actualmente el director de Tecnología Aplicada de ChemTreat, Inc., en Glen Allen, VA. Antes de unirse a ChemTreat, el Dr. Kalakodimi se desempeñó como líder técnico de ingeniería en el Centro de Tecnología de GE India en Bangalore y como gerente de productos para soluciones químicas y de monitoreo para GE Water. Tiene más de 20 presentaciones de patentes, 20 publicaciones internacionales y varias presentaciones de conferencias.

Comuníquese con nosotros para obtener más información y solicitar una consulta.