-

USA - EnglishLatinoamérica - Español

- Ubicaciones

- Acceso a SDS

- Inicio de sesión en CTVista®+

Las instalaciones industriales de muchos tipos han avanzado y se modernizaron en las últimas décadas. Esta modernización incluye el aumento de la instrumentación en línea que proporciona datos importantes en tiempo real sobre los procesos de la planta.

Entre estos problemas críticos se encuentran la producción de agua de aporte, el tratamiento de agua de enfriamiento y el control de las químicas del agua y vapor. No obstante, en muchas plantas, la cantidad de datos que reciben los operadores en la sala de control o en ubicaciones satelitales puede ser abrumadora. Algunas veces, puede desarrollarse un problema grave, pero puede pasar desapercibido en la gran cantidad de información. Algunos ejemplos clásicos incluyen:

Observamos directamente casos donde el pH del agua de la caldera de servicios públicos de alta presión comenzó a caer, pero el personal del sitio no lo detectó. El pH bajo persistente en la caldera puede generar condiciones que casi siempre provocarán corrosión y, tal vez, falla en la tubería de la caldera a corto plazo si no se toman medidas inmediatas.

Las tecnologías inteligentes se desarrollaron para ayudar a los operadores y al personal técnico a responder de mejor manera a las inestabilidades del proceso y mantener las químicas dentro de los límites adecuados. Considere el ejemplo anterior sobre el pH del agua de la caldera. En muchas plantas de energía, los instrumentos en línea del generador de vapor incluyen monitores de sodio y conductividad de cationes para el condensado y el agua de alimentación. Un incremento en más de una lectura generalmente sugiere el ingreso de impurezas, probablemente de un tubo del condensador con fugas. Una alarma rápida permite que se tomen medidas correctivas antes de que el agua de la caldera se afecte gravemente.

Para las plantas industriales, estas lecturas y otras mediciones pueden detectar el ingreso de impurezas en el retorno de condensado, en general de fugas en el intercambiador de calor.

Otro caso clásico, del cual existen muchos ejemplos, es el monitoreo de temperatura de los intercambiadores de calor provisto por los sistemas de una pasada o basados en torre de enfriamiento. El personal de planta o técnico puede observar un incremento en la diferencia de temperatura terminal (terminal temperature difference, TTD) de la fuente de calor frente a la temperatura de salida del proceso, pero puede considerar que el problema es menor. Sin embargo, estos datos generalmente son una señal de advertencia del surgimiento de formación de incrustaciones o, algo incluso más problemático, la contaminación microbiológica en el lado del enfriamiento. Esto último puede exhibir crecimiento logarítmico, que reduce la transferencia de calor dramáticamente y establece sitios activos para la corrosión.

Además, un incremento en la TTD del intercambiador de calor puede alertar al personal de la planta acerca de fallas potenciales o desempeño degradado de un sistema de alimentación química de agua de enfriamiento. Los datos pueden ser muy beneficiosos si se muestran en forma gráfica en una pantalla de computadora para describir desviaciones con claridad.

La instrumentación que monitorea la salida de la bomba de alimentación química y los niveles del tanque de sustancias químicas es más proactiva. No obstante, hasta estas condiciones normalmente variables con frecuencia requieren ajustes adicionales de la alimentación química. Por ejemplo, el potencial de contaminación microbiológica en las torres de enfriamiento e intercambiadores de calor aumenta significativamente durante el clima cálido. En general, es necesario el ajuste de la tasa de alimentación de biocidas.

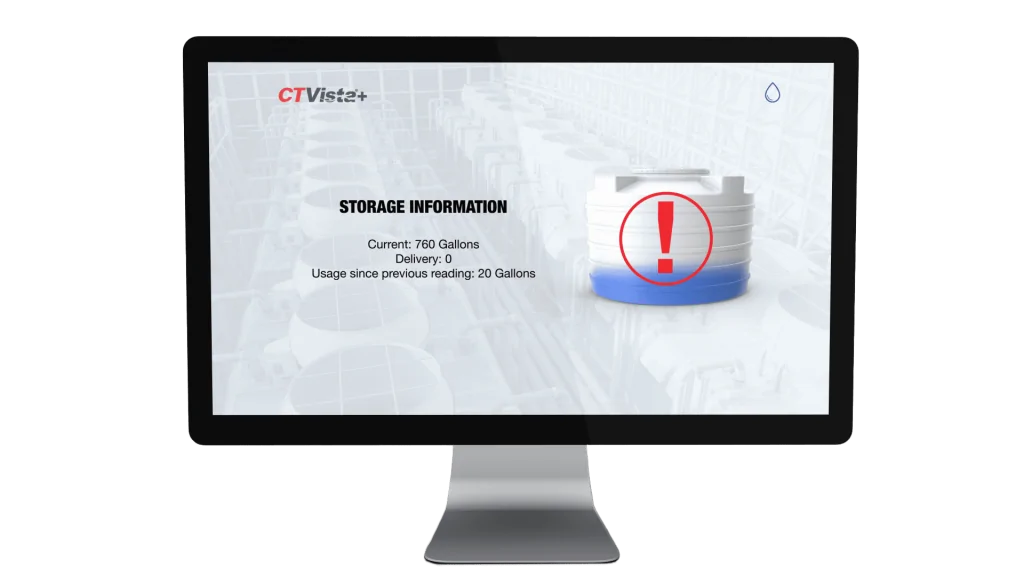

Numerosas empresas desarrollaron sistemas inteligentes en las últimas décadas. Uno de los más modernos es el programa CTVista®+ de ChemTreat. Este software basado en la nube, operable u observable desde una computadora personal de escritorio o portátil, una computadora industrial en la sala de control o una aplicación móvil, ofrece información digital e impresa de las lecturas de instrumentos en línea y, si lo desea, datos ingresados por el usuario.

Las capacidades incluyen:

Las inestabilidades del sistema en grandes plantas industriales modernas pueden ser muy graves y, posiblemente, tener un enorme costo y poner en peligro la seguridad del empleado. Ser proactivo en el monitoreo de las condiciones del proceso ofrece grandes ventajas. Comuníquese con el equipo de ChemTreat para recibir asistencia con sus necesidades de monitoreo de agua.

¿Le interesa obtener más información sobre CTVista®+? Solicitar una demostración.

Los datos anteriores son solo comentarios generales, todos los sitios son diferentes. CTVista®+ está sujeto a una garantía estándar.