-

USA - EnglishLatinoamérica - Español

- Ubicaciones

- Acceso a SDS

- Inicio de sesión en CTVista®+

Por Katie Perryman, Ed Sylvester y Brad Buecker, ChemTreat, Inc.

Este artículo apareció originalmente en The Analyst, una publicación de AWT.

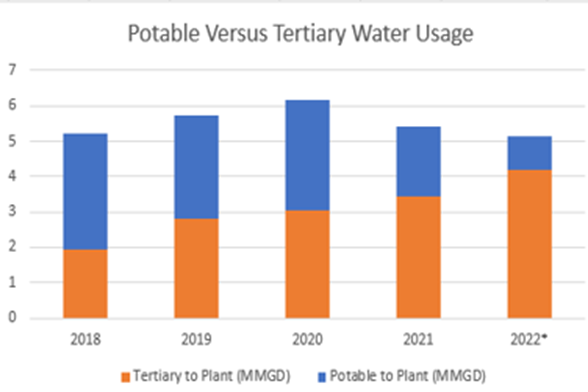

Generalmente, el agua de alta pureza es un requisito esencial para los generadores de vapor productores de energía, ya que las condiciones de alta temperatura y presión requieren el control de impurezas hasta concentraciones bajas de partes por mil millones (ppb) a fin de evitar contaminación y corrosión graves. Sin embargo, para las miles de calderas de baja presión en plantas industriales en todo el país, los requisitos de pureza del agua no son tan exigentes. No obstante, se registraron incidentes donde el diseño deficiente o las fallas en el sistema de tratamiento de agua de aporte produjeron incrustaciones y corrosión graves durante décadas y siguen ocurriendo. Estas pueden provocar la pérdida de producción y reparaciones costosas o el reemplazo de los equipos. Este artículo ofrece perspectivas sobre la importancia del tratamiento de agua de aporte para las calderas de baja presión y describe las tecnologías moderas para producir agua de aporte de buena calidad a un costo razonable.

El vapor de baja presión (presiones inferiores a 900 libras por pulgada cuadrada [psig] en general, y a menudo entre 50 y 600 psig) se utiliza en muchas plantas industriales de todo el país. Por ejemplo, el vapor generalmente se usa en muchos procesos en refinerías, incluso como una fuente integral de calor en la destilación atmosférica y en procesos de craqueo y reformado. El vapor alimenta las turbinas para la producción de aire en los altos hornos en acerías integradas, digestores y concentradores en papeleras, evaporadores, cristalizadores y recipientes de reacción en plantas químicas y en sistemas de calefacción de edificios en cualquier lugar. La lista es extensa.

El incentivo de este artículo proviene de la experiencia directa de los autores e informes muy frecuentes de nuestros colegas, quienes, al ingresar a las plantas por primera vez encuentran los generadores de vapor con problemas graves de incrustaciones, corrosión o pureza del vapor que pueden asociarse directamente con el diseño deficiente o la atención inadecuada del sistema de agua de aporte (y frecuentemente la química de retorno del condensado). Con frecuencia, esto parece ocurrir como resultado del enfoque de la gerencia de la planta, los operadores y el personal técnico en la química del proceso y la ingeniería, con la generación de vapor (y sistemas de agua de enfriamiento) considerados como entidades nebulosas que requieren menos atención.

La mayoría de las calderas en grandes plantas industriales son de estilo acuotubular, en general del tipo paquete, aunque las calderas grandes también pueden estar erigidas en campo. Las tasas de vapor (libras por hora [lb/h]) generalmente se encuentran en el rango de cinco a seis cifras. Comúnmente, estas calderas incluyen supercalentadores que elevan la temperatura del vapor por encima del punto de saturación y garantizan que el vapor tenga la energía correcta o permanezca seco hasta el punto de uso. Para las calderas que alimentan turbinas, el supercalentador se requiere para evitar la condensación excesiva en la turbina que podría dañar las aspas.

Probablemente, desde el tiempo en que los humanos comenzaron a calentar agua para sus necesidades personales, nuestra especie ha observado deposiciones en los recipientes calentados. Estos problemas se volvieron más graves después de la invención y el uso extendido del motor de vapor durante la Revolución Industrial de los siglos XVIII y XIX. El culpable principal fue (y sigue siendo) la deposición de carbonato de calcio.

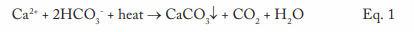

Esta ecuación describe la reacción de los iones de calcio (Ca2+) y la alcalinidad del bicarbonato (HCO3-) que puede ocurrir en sistemas de agua caliente y calderas. Un punto crítico a tener en cuenta es que CaCO3 es una sal inversamente soluble, cuyo potencial de deposición aumenta con el aumento de la temperatura. Como lo ilustra claramente la Figura 1, no es un mecanismo que se haya relegado al pasado.

A medida que los generadores de vapor aumentaron en presión y energía en el último siglo, se necesitaron métodos para minimizar y controlar el sarro de CaCO3. Una solución común desde la década de 1930 en adelante ha sido el ablandamiento de zeolita sódica en agua de aporte, una tecnología que se hizo práctica con el desarrollo de resinas sintéticas de intercambio iónico (Figura 2).

Cada una de estas perlas contiene miles de millones de sitios activos, que, para el ablandamiento de sodio, son típicamente grupos de ácido sulfónico con sodio unido (SO3–Na+). La Figura 3 ilustra una configuración básica de un recipiente de ablandamiento.

A medida que pasa el agua de aporte a través del recipiente, el calcio (Ca2+) y el magnesio (Mg2+) se intercambian por sodio. La afinidad más fuerte es por calcio seguido por magnesio, por lo tanto, a medida que avanza la ejecución del servicio, la resina desarrolla capas estratificadas.

La corriente ablandada, sin dureza, aún contiene los otros iones disueltos, incluidos alcalinidad, cloruro (Cl-), sulfato (SO42-) y sílice (SiO2). Cuando el lecho alcanza el agotamiento, se regenera con una solución de salmuera que impulsa los iones de dureza fuera del flujo de agua y se descartan.

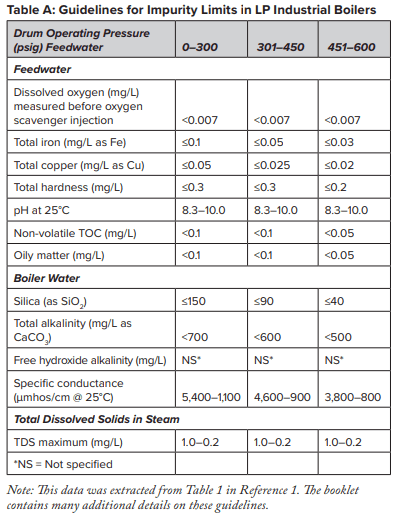

En este punto, varias características del ablandamiento del sodio requieren un análisis adicional. Muchos sistemas generadores de vapor de baja presión fueron diseñados con ablandamiento de sodio como el método de tratamiento del aporte de la caldera principal, sin ningún otro tratamiento. En realidad, esto puede ser suficiente para numerosos generadores de vapor. La Tabla A describe algunas pautas generales, extraídas de una fuente reconocida de la Sociedad Norteamericana de Ingenieros Mecánicos (American Society of Mechanical Engineers, ASME), relacionada con los límites de impurezas en calderas industriales acuotubulares de presión baja y media.

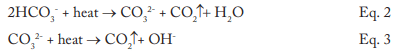

Estos datos indican que puede tolerarse una gran cantidad de alcalinidad en calderas de baja presión y, en muchas otras aplicaciones, puede ser deseable un poco de alcalinidad, ya que ayuda a proteger las superficies metálicas de la corrosión, un punto que retomaremos más adelante. Sin embargo, el HCO3, al llegar a la caldera, se convierte en CO2 en gran medida a través de las siguientes reacciones en las Ecuaciones 2 a 4.

La conversión a dióxido de carbono (CO2) de las reacciones combinadas puede alcanzar el 90 %. El CO2 parpadea con el vapor, y cuando el CO2 se vuelve a disolver en el condensado, puede aumentar la acidez del retorno del condensado.

Aunque el pH generado por esta reacción tiene un límite inferior relativamente leve, la acidez es más que suficiente para causar una corrosión significativa del acero al carbono en los sistema de retorno de condensado. Por ejemplo, 3 partes por millón (ppm) de CO2 en condensado de vapor puro disminuirán el pH a 5,26. Si hay oxígeno disuelto presente en el sistema, la corrosión podría incrementar considerablemente.

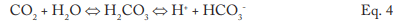

En el siguiente diagrama fundamental se ilustra una operación de unidad que puede minimizar la producción de CO2 en el generador de vapor.

Note la inclusión de un descarbonatador de flujo forzado con inyección de ácido en la alimentación. El acondicionamiento ácido fuerza la Ecuación 4 a la izquierda, y un descarbonatador bien diseñado puede reducir la concentración de CO2 a un nivel bajo de partes por millón (ppm). La alimentación descendente cáustica del descarbonatador eleva el pH del agua para que sea menos corrosiva en su recorrido hasta la caldera. Nota: Si se proporciona atemperación de vapor por inyección directa del agua de alimentación desde el desaireador, el contenido cáustico no puede usarse para elevar el pH. Se requiere un compuesto no volátil (por ej., amoníaco, una amina).

Otro problema brevemente aludido antes ahora requiere un poco más de análisis. Con demasiada regularidad, cuando los representantes técnicos visitan una planta por primera vez, encuentran calderas con deposición de incrustaciones, corrosión o ambas. En muchos casos, el personal de la planta indicará que existen problemas con el ablandador que produjo la aparición de durezas. La Ecuación 1 y la Figura 2 ilustran los posibles efectos de dichas dificultades. Sin embargo, incluso si el ablandador/descarbonatador funcionan correctamente, todavía se produce el ingreso de muchos iones como cloruro y sulfato en las calderas. Sin la debida atención a la química del agua de la caldera y el control de la purga de la caldera, la acumulación de estos iones puede provocar corrosión y otros problemas, incluida la formación de espuma en los tambores de la caldera. A su vez, esto puede generar contaminación del vapor y problemas flujo abajo. Para enfatizar nuevamente, el sistema de aporte del generador de vapor y el control de la química del agua de la caldera requieren tanta atención como las operaciones del proceso.

Para los sistemas de maquillaje modernos, la ósmosis inversa (OI) ofrece una alternativa confiable al ablandamiento, donde incluso los sistemas básicos pueden eliminar el 99 % más de todos los iones del agua. El proceso de ósmosis se conoció durante años. Dos soluciones con diferentes concentraciones, cuando se separan mediante una membrana semipermeable que solo deja pasar el agua, inducirá que el agua en la solución diluida se mueva a través de la membrana hacia la otra solución para equilibrar la concentración. Este fenómeno induce una presión osmótica en la membrana hasta que las soluciones alcanzan el equilibrio. Como implica el nombre ósmosis inversa, la reacción se produce en reversa, y la presión produce agua purificada desde un flujo más concentrado.

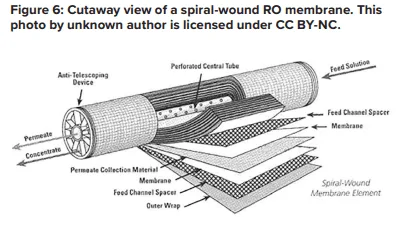

La posible aplicación de ósmosis inversa como método de tratamiento de agua de aporte se extendió durante el siglo pasado y adquirió popularidad gracias al desarrollo y las mejoras de la tecnología de membranas en espiral.

Una hoja de membrana plana tiene una columna vertebral de varias capas, todas las cuales se envuelven alrededor de un núcleo central de plástico perforado. El agua de alimentación entra por el extremo delantero de cada elemento y fluye por el portador de agua de alimentación, mientras la presión empuja el agua a través de la membrana. El agua purificada, conocida como permeado, fluye al núcleo central y el agua de alimentación cada vez más concentrada (rechazo) sale del elemento.

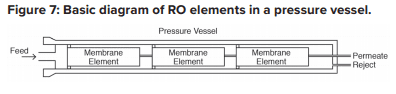

Cada recipiente de presión de ósmosis inversa por lo general tiene varios elementos dispuestos en serie.

Las empaquetaduras (o-rings) sellan cada elemento a lo largo de las paredes del recipiente de presión para que el agua de alimentación no produzca cortocircuito con cualquiera de los elementos. Un recipiente de presión de ósmosis inversa típico tendrá cinco o seis elementos.

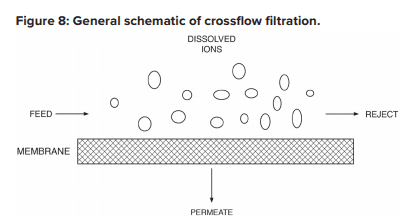

La configuración está diseñada para procesar el agua mediante un mecanismo conocido como filtración cruzada.

El agua de alimentación fluye de manera paralela a las membranas de ósmosis inversa y la presión fuerza el agua pura a través de las membranas mientras las impurezas son transportadas lejos con el rechazo. Solo algunos de los iones más pequeños monovalentes (Na+, Cl-, silicio, HCO3) pasan a través de la membrana. No obstante, aunque la filtración cruzada está diseñada para mantener suspendidas las impurezas en el flujo de rechazo, es inevitable que incluso con aporte excepcionalmente limpio, los compuestos se acumulen gradualmente en las superficies de la membrana. Generalmente, los sólidos residuales suspendidos que no son capturados por el pretratamiento se acumularán en las membranas principales de un sistema de ósmosis inversa. En cambio, como los iones disueltos se concentran a medida que el agua pasa de una membrana a la siguiente, las incrustaciones se convierten en una preocupación en los elementos flujo abajo.

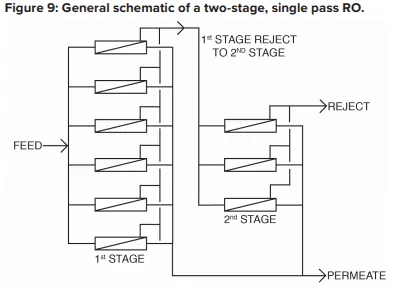

El sistema de ósmosis inversa básico es de dos etapas, de un solo paso, como se describe en la Figura 9.

En este diagrama se ilustra una característica esencial de la ósmosis inversa. Con las aguas de alimentación “normales”, aproximadamente el 50 % del agua de alimentación se convierte en permeado en cada recipiente de presión de primera etapa. Esto significa que sin procesamiento adicional, se desperdiciaría el 50 % del agua de alimentación. En el diseño de dos etapas mostrado abajo, el agua de alimentación cruda fluye hacia seis recipientes de presión paralelos en la primera etapa y el rechazo de estos recipientes se deriva a través de tres recipientes de presión adicionales en la segunda etapa. La recuperación total de agua aumenta al 75 %.

En algunas aplicaciones, en especial las de producción de agua de ultra alta pureza, es común la ósmosis inversa de dos pasadas. En esta configuración, el permeado de la primera pasada se trata en un conjunto separado de membranas. Debido a que el agua de alimentación ya se ha purificado significativamente, se puede lograr una recuperación del 85 % al 90 % de la segunda pasada. El rechazo se vuelve a reciclar a la entrada de la primera pasada y no se descarga agua de desperdicio de la segunda pasada.

La ósmosis inversa se ha vuelto bastante popular en varias aplicaciones en los últimos años, en especial para las unidades generadoras de energía basadas en vapor. La ósmosis inversa más el refinamiento de intercambiadores de iones de lecho medio o electrodesionización pueden producir el agua de alta pureza necesaria para la generación de vapor.

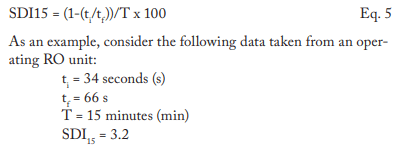

Las membranas de ósmosis inversa, en particular los elementos iniciales, son susceptibles a ensuciamiento por partículas. Una medición importante para determinar esta contaminación potencial es el índice de densidad de sedimentos (silt density index, SDI). En general, se colocan filtros de 5 micrones (µm) de profundidad antes de la ósmosis inversa para minimizar el potencial de contaminación por partículas. Las pruebas de SDI deben realizarse en el efluente de estos filtros. La prueba de SDI es sencilla. Una muestra fluida de agua de alimentación de ósmosis inversa, corriente abajo de los filtros de cartucho, se enruta a través de un filtro de 0,45 μm a una presión de 30 psig. Se toma la medición del tiempo para que pasen 500 mililitros (ml) de agua a través del filtro al comienzo de la prueba (ti) y nuevamente después de 15 minutos (tf). El SDI se calcula como se muestra en la Ecuación 5:

Una regla general es que el SDI debe estar al menos por debajo de 5 y preferentemente por debajo de 3. Sin embargo, el SDI no debe ser el único criterio para determinar la adecuación de una aplicación de la ósmosis inversa. El tipo de agua o la naturaleza de los contaminantes también debe analizarse. Por ejemplo, en una aplicación, las lecturas de SDI de la alimentación de RO siempre oscilaron entre 1 y 3. Sin embargo, las membranas se contaminaron con partículas excepcionalmente finas de óxido de hierro.

La formación de incrustaciones es otro problema que requiere atención. Cuando el agua fluye a través de un recipiente de ósmosis inversa a presión, el concentrado acumula continuamente sólidos disueltos, que incrementan el potencial de incrustaciones. El carbonato de calcio y el sulfato pueden acumularse hasta un punto donde comienzan a ocurrir precipitados. Otros posibles depósitos pueden incluir sílice y silicatos de metales alcalinos, sulfato de estroncio, sulfato de bario y fluoruro de calcio. Aunque el pretratamiento puede reducir las concentraciones de muchos compuestos que forman incrustaciones, el resto igual puede provocar problemas. Las incrustaciones de bario y sulfato de estroncio son muy difíciles de eliminar. Los fabricantes confiables de membrana desarrollaron programas para calcular los límites de solubilidad de estas sales. El programa advertirá al usuario si se supera algún límite de solubilidad. Los programas también ofrecen cálculos de “normalización” del sistema de ósmosis inversa, según se describe más adelante.

El canal inhibidor de incrustaciones es típico en los sistemas de ósmosis inversa. Los inhibidores de incrustaciones comunes incluyen poliacrilatos y fosfonatos. El antiescalante o la mezcla correctos pueden controlar el sulfato de calcio en un factor de 7 por encima del límite de saturación, el sulfato de estroncio 800 % por encima del límite de saturación y el sulfato de bario 6,000 % por encima del límite de saturación.

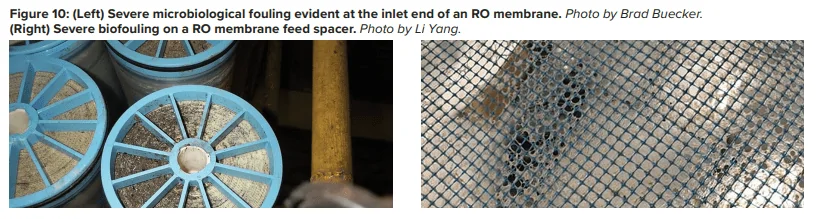

Los productos químicos de pretratamiento pueden afectar el desempeño de la membrana. Los agentes coagulantes de tipo catiónico, en especial los compuestos de aluminio, y algunos coagulantes orgánicos/floculantes son particularmente problemáticos para las membranas de ósmosis inversa. Si estos agentes están presentes, deben analizarse métodos para eliminarlos. El cloro, usualmente alimentado en forma de lejía, inyectado en el aporte primario de la planta para controlar la contaminación microbiológica reaccionará con los átomos de nitrógeno de la membrana de ósmosis inversa y causará daños irreversibles en los materiales. El cloro debe eliminarse flujo arriba de la ósmosis inversa, pero la ausencia de biocidas deja las membranas en peligro de un ataque microbiológico. La Figura 10 muestra cómo la contaminación biológica puede dañar un elemento de membrana.

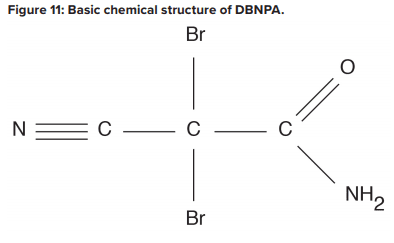

El ensuciamiento biológico puede causar daños irreversibles a las membranas, ya que los métodos de limpieza estándares no pueden eliminar los depósitos por completo. Es imperativo minimizar las condiciones que provocan la deposición microbiológica. Hay disponibles técnicas alternativas para minimizar la deposición de microbios dentro de las membranas. Una alternativa es el tratamiento periódico con biocida no oxidante o levemente oxidante (la frecuencia depende del potencial de contaminación). Una opción popular es dibromo-nitrilopropionamida (DBNPA). En la Figura 11 se muestra un diagrama químico de DBNPA.

DBNPA es un biocida de acción rápida que puede eliminarse fácilmente de cualquier descarga al aumentar el pH a alrededor de 9, o comúnmente, tratar con bisulfito de sodio. Otra posibilidad es una versión especializada de dióxido de cloro (ClO2).A Este producto puede parecer sorprendente, ya que el dióxido de cloro puede actuar como un oxidante potente en aplicaciones de agua de enfriamiento. No obstante, en este caso, el cloro no está libre y, por lo tanto, no reacciona con los átomos de nitrógeno de las membranas.

Incluso con pretratamiento bien controlado y química inhibidora de incrustaciones, las membranas de ósmosis inversa pueden recoger depósitos. Los elementos iniciales recogen sólidos residuales coloidales y suspendidos, mientras que los elementos flujo abajo, en especial los de la segunda etapa, observan concentraciones más altas de iones disueltos que podrían precipitar. El problema es que la presión requerida para empujar el agua a través de las membranas puede mantener algunas de estas partículas en el lugar. Si las impurezas se acumulan sin control, el resultado potencial es contaminación irreversible en la membrana.

Por lo tanto, los programas de normalización son claves para determinar la necesidad y la programación de limpiezas de la ósmosis inversa. La temperatura tiene un gran impacto en el flujo permeable y la presión, y los cambios de temperatura pueden enmascarar variaciones de flujo y presión provocadas por sólidos suspendidos o acumulación de incrustaciones. Los programas de normalización usan mediciones de temperatura, presión y flujo para ofrecer valores corregidos para todas las condiciones de temperatura. Una regla general común es programar una limpieza cuando el valor normalizado ha disminuido entre un 10 % y un 15 % con respecto al valor inicial. Los programas de normalización también pueden ayudar a detectar un incremento en el pasaje de sal provocado por una membrana deficiente o degradada, que de otra manera se atribuiría a efectos de la temperatura.

Generalmente, se emplea un proceso de limpieza de dos pasos para eliminar una amplia variedad potencial de contaminantes que se pueden acumular en las membranas de ósmosis inversa. Típicamente, en la primera etapa, una solución de alto pH (12 a 95 °F) se hace circular por las membranas. La solución alcalina elimina compuestos orgánicos, microbiológicos y otros que se han acumulado. Esta etapa es seguida por un enjuague y, generalmente, una etapa con pH bajo con ácido cítrico como ingrediente principal. El pH bajo ayuda a eliminar sales minerales solubles como carbonato de calcio, mientras que el ácido cítrico quelará los metales, especialmente el hierro. La inclusión de un calentador en el circuito de limpieza puede acelerar significativamente el proceso.

Un concepto importante es limpiar cada etapa por separado. De lo contrario, las impurezas extraídas de una etapa pueden contaminar la otra y viceversa. Además, los sistemas de limpieza están diseñados generalmente con filtros de cartucho en el circuito de limpieza para recoger sólidos durante el proceso. Estos filtros deben reemplazarse después de cada paso de la limpieza.

Lo siguiente es solo una guía general. Consulte a su proveedor de ósmosis inversa para conocer las pautas específicas.

Como se señaló, un sistema típico de ósmosis inversa de dos etapas y paso único recupera aproximadamente el 75 % de la alimentación de entrada y produce una corriente de desechos (rechazo) del 25 % restante. Es necesario eliminar este flujo en algún lugar. Para plantas con torres de enfriamiento, la cuenca de una de las torres con frecuencia es un lugar ideal para el rechazo. De manera alternativa, muchas plantas tienen instalaciones de tratamiento de aguas residuales para acondicionar el agua de descarga antes de liberarla en el medioambiente. El rechazo de ósmosis inversa es básicamente aporte de la planta concentrado por un factor de cuatro, por lo tanto, no debería sobrecargar el equipo de tratamiento de aguas residuales.

Hay disponible una variedad de programas de tratamiento para calderas de baja presión, que pueden incluir fosfatos, polímeros orgánicos y, algunas veces, agentes quelantes. Estos deben personalizarse según la química del agua que ingresa a la caldera tanto de fuentes de aporte como de retorno de condensado. Un cambio de agua ablandada a permeado de ósmosis inversa puede tener un gran impacto en el tratamiento de agua de calderas e incluso en el tratamiento de agua de alimentación. Las aguas con mayor pureza se conocen frecuentemente como agua “hambrienta” debido a que la falta de iones disueltos induce a los metales a entregar iones al agua. Los iones de bicarbonato, aunque pueden reaccionar con el calcio y formar incrustaciones, en muchos casos formarán una capa suelta protectora en los metales. El personal de planta que analiza un cambio de agua ablandada a ósmosis inversa debe considerar estos y otros factores antes de realizar el cambio. Además, dado que las calderas verán un influjo más bajo de durezas, el programa de tratamiento puede necesitar una modificación que tenga en cuenta esta química modificada. Un factor de gran importancia en muchas plantas es la proporción de agua de aporte y retorno de condensado. Si lo último es mucho mayor que el flujo de aporte, la química del retorno de condensado puede dominar la selección del mejor programa de tratamiento de agua para la caldera.

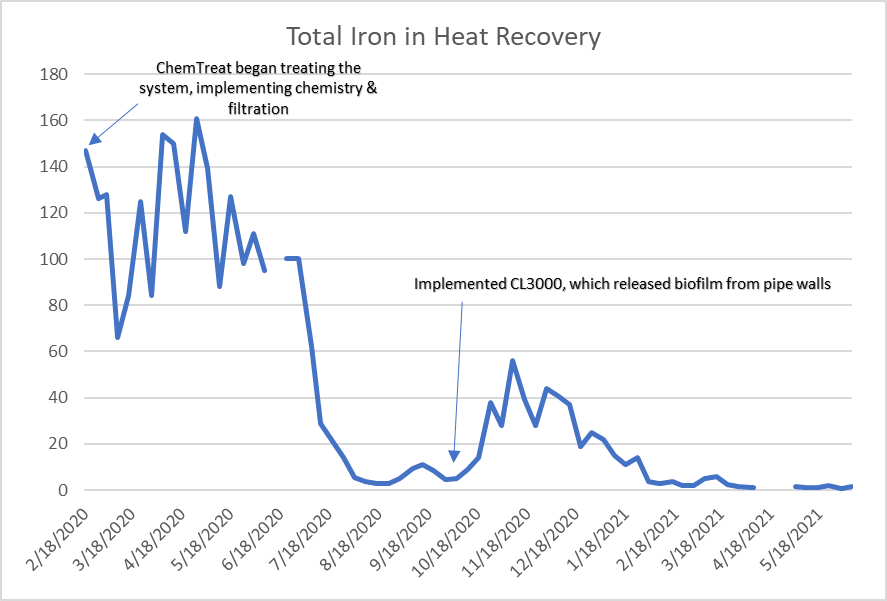

CL3000 de ChemTreat, una versión especializada de dióxido de cloro (CIO2), es el producto de limpieza al que se hace referencia en el texto.

Descargo de responsabilidad: Esta discusión representa una buena práctica de ingeniería desarrollada a lo largo de muchos años. Sin embargo, es responsabilidad de los propietarios de plantas, operadores y personal técnico establecer sistemas confiables de alimentación, control y monitoreo de productos químicos en función de la consulta con expertos de la industria. Se incluyen muchos detalles adicionales en el diseño y la operación posterior de estas tecnologías que pueden describirse en este artículo.