-

USA - EnglishLatinoamérica - Español

- Ubicaciones

- Acceso a SDS

- Inicio de sesión en CTVista®+

Un campo del norte de Colombia con varios pozos de producción de gas natural tiene una producción total de casi 15 MSCFD con una presencia de H2S en el rango de 10 a 190 ppm. Además del tratamiento depurador de H2S, el campo requiere inhibidor de corrosión, inhibidor de incrustaciones y biocida para el agua asociada con el gas.

Actualmente, el uso del depurador de H2S (Lipesa 512BR) ha sido alto, y oscila entre 4 y 10 veces por encima de su dosis teórica.

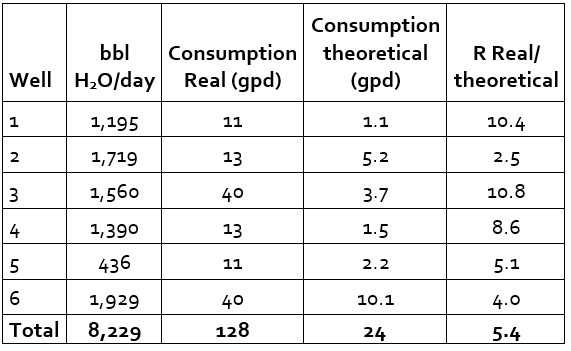

El equipo de Lipesa realizó un equilibrio de masas y evaluó la ubicación de los puntos de inyección en cada uno de los pocillos en relación con el contenido de H2S y el consumo de Lipesa 512BR. Determinaron que el alto contenido de agua asociado en los pozos está causando un alto consumo de depurador, ya que el producto se desvía al agua en lugar de reaccionar con el H2S en la fase gaseosa. La Tabla 1 muestra los volúmenes de agua asociada por pozo y el consumo real y teórico.

Tabla 1. Volumen de agua asociada contra consumo de Lipesa 512BR

Aunque la desviación con respecto al consumo real contra teórico no es lineal con la producción de agua, el equipo observó que, a medida que los pozos producen más agua, aumenta el consumo de Lipesa 512BR.

A partir de la hipótesis de que el agua asociada es la causa del alto consumo de Lipesa 512BR, se localizó un punto en la planta de procesamiento de gas natural donde no había agua asociada. Se inyectó Lipesa 512BR en este punto (en la salida de la planta deshidratadora de glicol) durante tres días y el consumo disminuyó en los pozos con una presencia asociada de agua libre. El resultado neto fue una reducción de 9 gpd del producto utilizado.

Prueba de campo final

A pesar de la reducción, el punto de inyección ubicado corriente abajo de la planta de glicol no fue lo suficientemente eficiente debido a la trayectoria corta (10 metros) entre este punto de inyección y la medición de H2S en el cromatógrafo de la planta. Se estableció un nuevo punto entre los compresores y la planta de glicol en una sección de tubería de más de 100 metros de largo, lo que garantiza un flujo de agua muy bajo y excelentes tiempos de mezcla y reacción.

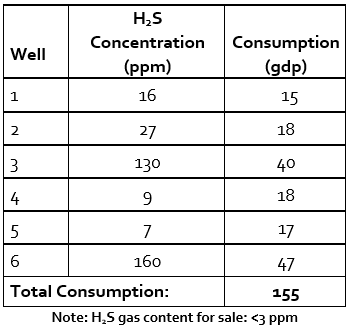

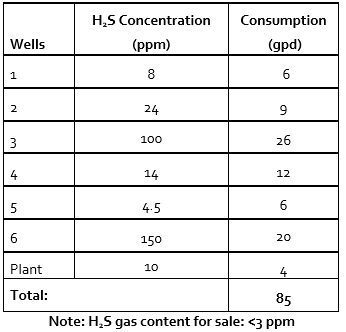

Esta prueba duró un mes y consistió en mover progresivamente el consumo hacia el punto de descarga de los compresores (punto sin agua) y cortar el consumo en los pozos (puntos con presencia de agua libre asociada). La Tabla 2 muestra el consumo de Lipesa 512BR por pozo antes de esta prueba de campo, y la Tabla 3 muestra el nuevo consumo de Lipesa 512BR por pozo después del cambio y en el punto adicional a la descarga de los compresores.

Tabla 2. Consumo de Lipesa 512BR por pozo antes de las pruebas

Tabla 3. Consumo de Lipesa 512BR por pozo después de cambiar el punto de inyección

La reducción en el consumo de Lipesa 512BR fue sustancial, de 155 gpd a 85 gpd (45 %). Simplemente agregando un punto de inyección donde solo había gasolina, el cliente ahorró más de $25,000 por mes en gastos.

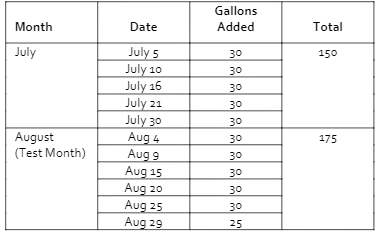

Dado que el nuevo punto de inyección estaba antes de la planta deshidratadora de glicol, era necesario evaluar ciertas variables, como el pH del glicol y la tasa de reposición, para evitar formación de espuma y pérdida de eficiencia en el rehervidor de la unidad regeneradora de glicol.

Tabla 4. Volumen de reposición de glicol durante la prueba

Los resultados se brindan solo a modo de ejemplo. Se garantizan de acuerdo a cada situación. Los resultados reales pueden variar.